Prinzipiell können Sie heute schon mit dem Binder Jetting Wendeschneidplatten aus Hartmetall herstellen“, betont Boehlerit-F&E-Leiter Dr. Ronald Weißenbacher beim Vergleich verschiedener, additiver Produktionsverfahren. Demnach funktioniert das Binder Jetting ähnlich wie das Selektive Laserschmelzen. Die Teilchen des Pulverbettes werden hier aber nicht mit dem Laser verschweißt, sondern mit einem Bindemittel aus einem Druckkopf miteinander verklebt, und das gewünschte Bauteil Schicht für Schicht aufgebaut. Nach Entfernung nicht verklebter Teilchen wird der so entstandene Grünling gesintert. Das Fraunhofer Institut in Dresden hat so bereits dicht gesinterte Hartmetallteile mit innen liegenden Kühlmittelgängen hergestellt.

Tropfenweiser Aufbau des Grünlings

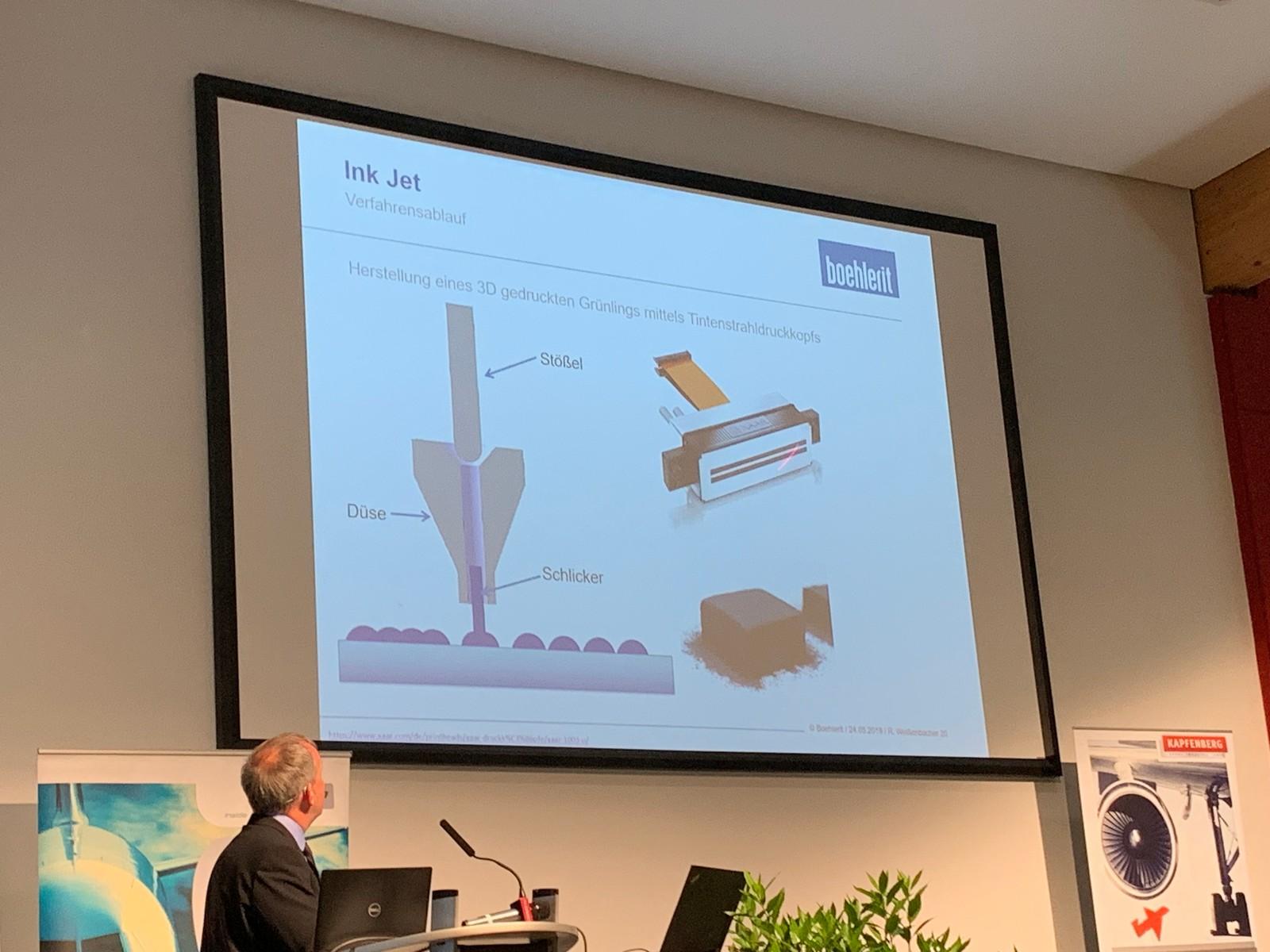

Grundsätzlich denkbar, so Ronald Weißenbacher, ist auch das Verdrucken von Hartmetallteilchen aus dem Druckkopf eines InkJet-Druckers, wenn es gelingt, einen Schlicker (Paste aus Hartmetallpulver und Bindemittel) herzustellen, der dabei die sehr feinen Düsen nicht verstopft. Durch den tropfenweisen Aufbau des Grünlings gibt es dann kaum geometrische Einschränkungen in der Formgebung, berichtet Ronald Weißenbacher.

Additiv als Fomgebungsverfahren

Dabei wird das Hartmetall aber nicht als fertiges Bauteil aus dem Drucker entnommen, sondern das additive Verfahren wird als reines Formgebungsverfahren verwendet. Der dabei entstandene Grünling – die homogene Masse aus Hartmetallpulver (WC, Co + Zusatzcarbide) und einer organischen Phase als Bindemittel – werden dann einem in der Hartmetallherstellung üblichen Sinterprozess unterzogen, also in einem herkömmlichen Sinterofen bei rund 1.400°C gesintert. Der organische Anteil wird verdampft und über die Gasphase entfernt. Der Grünling schwindet um rund 50 Vol%, wie im Sinterprozess üblich, und übrig bleibt ein Hartmetallteil mit den gewünschten Eigenschaften. Geometrisch eröffnet das Formgebungsverfahren eine Vielzahl an neuen Möglichkeiten, vor allem in Bezug auf Hohlräume im Inneren des Bauteils, wie etwa Kühlkanäle, zur Gewichtsreduktion oder aber durch die Kombination verschiedener Hartmetallsorten.

Ausreichende Grünlingsdichte

Entscheidend ist es, so Ronald Weißenbacher, mit den additiven Formgebungsverfahren eine ausreichende Grünlingsdichte zu erreichen, damit der Sinterprozess geordnet ablaufen kann. Eine zu geringe Dichte bzw. ein zu großer Abstand zwischen den Pulverteilchen verhindert deren Kontakt während des Sinterprozesses und die Bildung eines dichten Hartmetallkörpers durch den 50%igen Volumenschwund. Grundsätzlich ist aber selektives Laserschmelzen nach Erfahrung von Ronald Weißenbacher für Hartmetall ungeeignet, weil es einen Anteil von circa 90% nicht schweißbarer Keramikteilchen enthält. Der hohe lokale Energieeintrag führt zu porösen Hartmetallteilen, wobei vor allem durch Kohlenstoffverlust und chemische Umwandlung unerwünschte Phasen entstehen. Die chemischen Umwandlungen und die Poren können zwar durch einen nachgeschalteten Sinterprozess ‚repariert‘ werden, aber die Korngrößenverteilung im so entstehenden Gefüge ist weit weg von einem akzeptablen Niveau und die Eigenschaften des Hartmetalls leiden entsprechend, berichtet Ronald Weißenbacher.

Verschiedene Verfahren

Zur Herstellung der Formgebungsteile wurden verschiedene Verfahren vorgeschlagen. Für die Herstellung von Keramikteilen aus Siliziumnitrid oder Aluminiumoxid wird die Stereolithographie erfolgreich eingesetzt. Keramikteilchen werden in dem Schlicker verteilt, dieser wird durch gezielte Belichtung ausgehärtet. Hartmetall konnte bisher auf diese Art nicht hergestellt werden, da das sehr große Wolframatom das Licht absorbiert und so die Aushärtung des Binders verhindert.

Enorme Fortschritte in der Drucktechnologie

„Die Fortschritte die in der Drucktechnologie in der letzten Zeit gemacht wurden sind enorm,“ so Dr. Weißenbacher, „und auch wenn es noch ein sehr weiter Weg zur Serienreife additiv gefertigter Hartmetallteile ist, konnten mittlerweile Wege aufgezeigt werden, mit denen dies möglich ist. Klar scheint aber zum jetzigen Zeitpunkt, dass auf Grund der nach dem Drucken notwendigen Sinter-, Schleif-, und Beschichtungsprozesse die additive Fertigung eine zusätzliche Formgebungsvariante für Hartmetallhersteller liefert, aber keine fertigen Hartmetallteile beim Anwender fertig aus dem Drucker kommen werden.“