Die Themen waren Industrie 4.0, Digitalisierung, E-Mobilität und Additive Fertigung. Zur vierten Auflage der Tooling Days hatte der Werkzeughersteller Boehlerit zusammen mit neun Partnern aus Industrie und Forschung in die Obersteiermark nach Kapfenberg an die örtliche FH eingeladen. Vorträge hielten die Experten von Oerlikon Balzers, Voestalpine Böhler Edelstahl, Schunk, Walter AG, AVL List, TCM, FH Graz, Boehlerit, der Smart Factory der FH Joanneum sowie der Wirtschafts- und Entwicklungsagentur Area m styria GmbH. Ein Schwerpunkt der diesjährigen Veranstaltung war die rasante Entwicklung im Bereich der E-Mobilität und die Auswirkungen dieser Veränderungen auf die Automobilhersteller und zuliefernde Branchen. Zu den gegenwärtigen Herausforderungen gehört ebenso die additive Fertigung – Stichwort 3D-Drucker – und deren Vor- und Nachteile gegenüber der traditionellen Zerspanung.

Große Vorteile der Digitalisierung

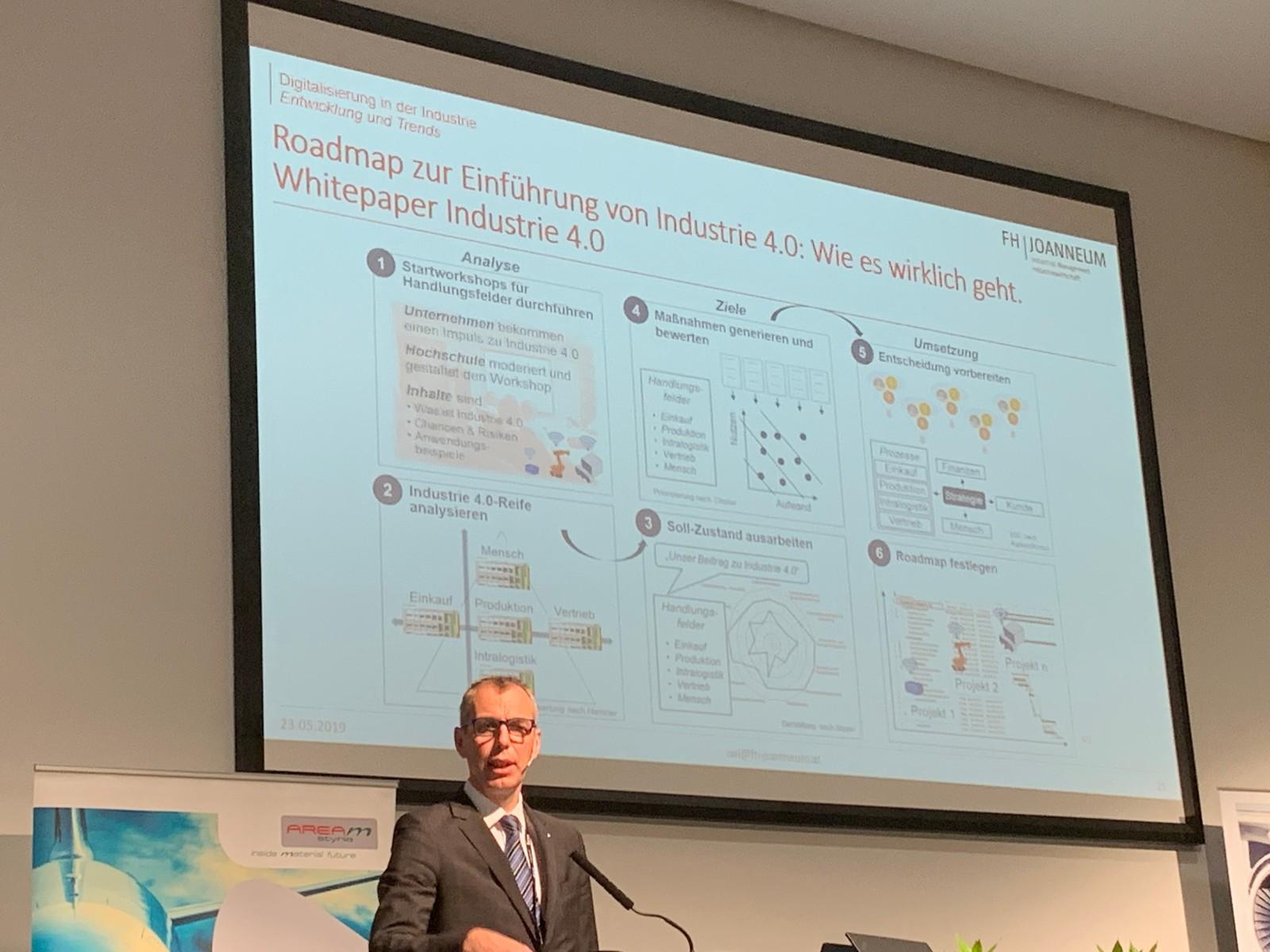

Den Anfang machte Martin Tschandl, der Vorsitzende des Departments Management und Institutsleiter Industrial Management an der FH Joanneum, der die großen Vorteile der Digitalisierung in der Industrie herausstellte sowie Entwicklungen und Trends aufzeigte. Was die Digitalisierung bringt, belegte Martin Tschandl anhand der Ergebnisse einer MCKinsey-Studie, die bis zu 85% höhere Forecast-Genauigkeiten verspricht, 50% schnelleres Time-to-Market, weniger Maschinenstillstände und auch 50% weniger Lagerhaltungs- sowie Instandhaltungskosten. Allerdings müssten auch Hemmnisse überwunden werden wie Datensicherheit, Nutzung der Cloud, hohe Investitionskosten und ein oft unklarer ROI.

Martin Tschandl präsentierte seine Smart Factory an der FH Joanneum und Trends in der Digitalisierung.

Lothar Horn sieht noch Herausforderungen bei E-Mobilität

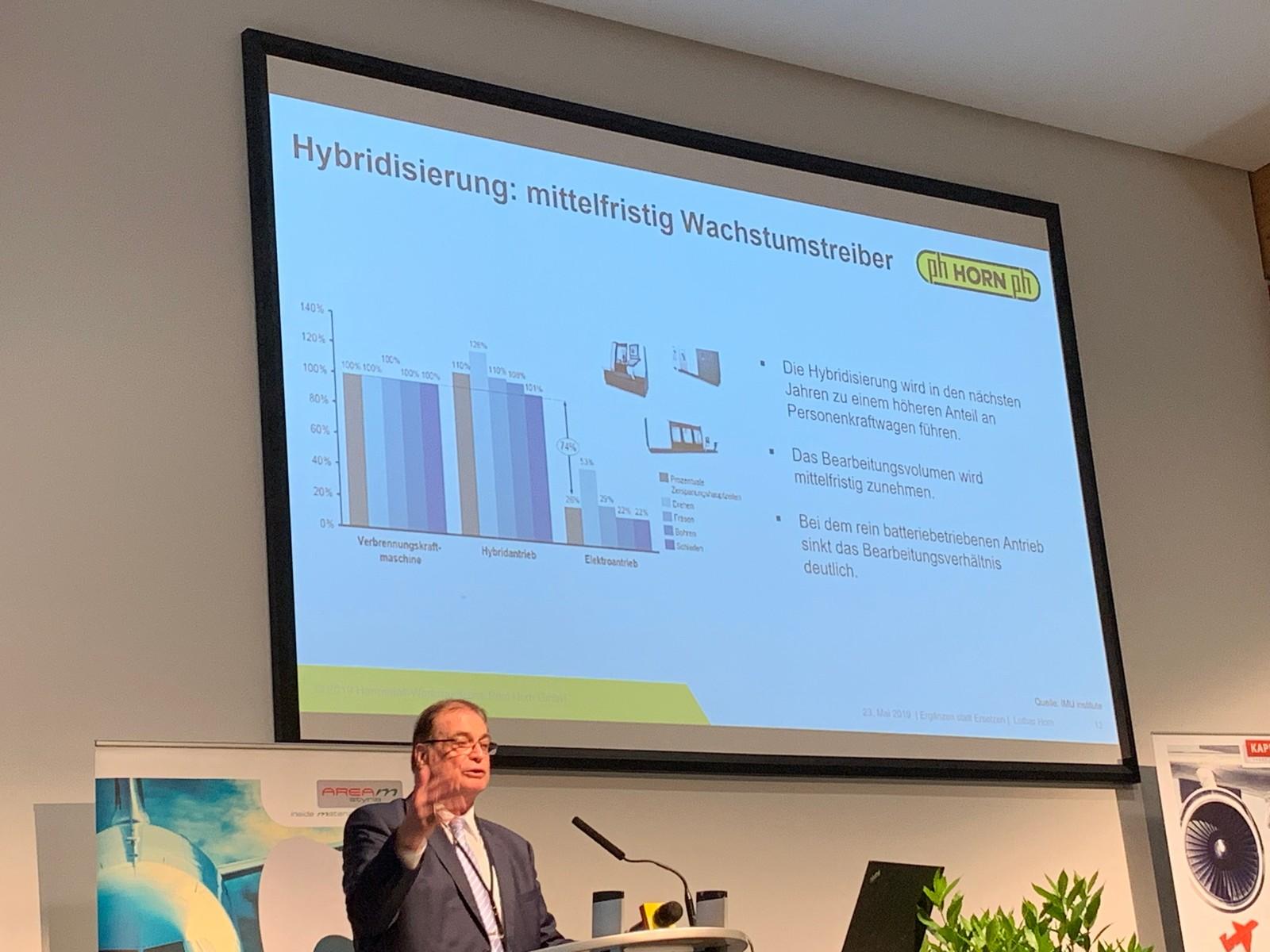

Der VDMA-Fachverbandsvorsitzende Lothar Horn stellte im Anschluss als Geschäftsführer der Paul Horn GmbH die derzeit in Deutschland favorisierte reine Elektromobilität als die beste Fahrzeug-Antriebstechnologie in Frage. Hauptargrument war die bis dato nur wenig auf die Mobilitätsgewohnheiten zugeschnittene Technologie. Von der unzureichenden Reichweite der reinen E-Mobilität abgesehen, sei nach wie vor die Lade-Infrastruktur weder flächendeckend noch ansatzweise ausreichend entwickelt. Gipfeln würde das Ganze beim Vergleich der Systeme. Studien zeigten, dass derzeit schon die Produktion eines E-Golfs mit einem CO2-Footprint von 9 t abschneiden würde − weit hinter der momentan verpöhnten Dieselvariante, die mit 4 t nur knapp die Hälfte der Emissionen verursacht. „Hauptgrund sind natürlich die Batterien. Nach wie vor ist der Diesel in Deutschland das perfekte Fortbewegungsmittel − vor allem, weil auch die derzeit vefügbaren Stromquellen alles andere als grün sind.“ China, so Lothar Horn, sei auch bereits bei der sauberen Stromerzeugung einen großen Schritt voraus. Die Asiaten haben ihre gesteckten Ziele für das Aufstellen von Solaranlagen bereits erreicht, setzen weiter auf eigene Atomkraftwerke und planen 660 neue Kohlekraftwerke.

Kernthemen der 4. Tooling Days waren die Auswirkungen der Digitalisierung, additiven Fertigungstechnik und E-Mobilität auf die Zerspanungstechnik. Lothar Horn (li.) stellte die Vorteile der Hybridtechnologie heraus.

„China löst seine Probleme“ − viel Potenzial im E-Motor und neues Kompetenzzentrum in Graz

„Das ist der große Unterschied zu Europa. China löst seine Probleme“, appellierte Lothar Horn an die europäische Politik. Als mittelfristig sehr sinnvolle, weil realistische Lösung für die automobile Antriebstechnik sieht Lothar Horn die Hybridfahrzeuge als erste Wahl. Die Hybride würden vor allem deutlich besser zur deutschen Kultur und zur Infrastruktur passen und zudem natürlich auch mit zwei Antriebssystemen die Beschäftigung in der Zerspanungsindustrie auf einem ordentlichen Niveau halten.

Die Zukunft der Fertigungstechnik schilderte unterdessen der Institutsvorstand der Technischen Univesität Graz, Franz Haas, anhand des neuen Kompetenzzentrums Pro2Future. Demnach könnten noch viele Antriebssysteme weiterentwickelt und optimiert werden. Auch im Elektromotor, der Batterie oder auch der Brennstoffzelle sieht Franz Haas noch viel Potenzial, speziell in der Tanktechnik und im eigentlichen Brennstoffzellen-Prozess.

Franz Haas (li.) zeigte weitere Potenziale am E-Motor, der Batterie und an der Wasserstofftechnologie auf.

Digitale Assistenten − intelligente Greifer

Als echten Trend der Zerspanungstechnik benannte der Vice President Engineering der Walter AG, Jacek Kruszynski, die Digitalisierung. Demnach könnten Menschen die enorme Flut an Daten heute schon nicht mehr und künftig noch viel weniger handeln und noch viel weniger auswerten. Nach Angaben von Jacek Kruszynski werden spätestens ab 2025 mehr Entscheidungen von Systemen als von Menschen getroffen. Digitale Assistenten, wie sie Walter schon in seiner Smart Factory zum Auslesen und Auswerten von Werkzeugmaschinendaten einsetzt, seien dann nicht mehr wegzudenken.

Jacek Kruszynski definierte die Trends in der Zerspanung, zeigte aber auch auf, wie sich Werkzeugmaschinen-Daten mit der Comara-App der Walter AG schnell auslesen und analysieren lassen.

Greifen und messen

Wie Daten entstehen und Prozesse schon heute gut überwacht werden können, zeigte unterdessen Johannes Ketterer auf. Der Global Head der Business Unit Toolholding Systems & Chuck Jaws beim Greif- und Spanntechnikspezialisten Schunk erklärte, dass Greifer künftig nicht nur greifen, sondern auch messen müssten. Der Prozess könnte heute bereits sehr effektiv mit den von Schunk entwickelten iTendo-Werkzeughaltern überwacht werden. Schwingungs- und Bewegungssensoren würden in Echtzeit adaptiv regeln und steuern. Man könnte ein detailliertes Bild vom Prozess bekommen, versicherte Johannes Ketterer. Beispielsweise könnte ein 0,8-mm-Bohrer überwacht werden, um möglichst optimale Zerspanungswerte zu ermitteln.

Johannes Ketterer stellte ein einfaches Tool zur Prozessüberwachung vor: den Werkzeughalter iTendo. Diese sensorische Werkzeugaufnahme von Schunk ermittelt in Echtzeit sämtliche Schwingungen und Beschleunigungen.

Additive Trends

Und natürlich war Additiv ein Thema: Harald Leitner skizzierte die Ziele der Böhler Edelstahl GmbH, die die Marktführerschaft anstrebt und sich vor allem durch das Anbieten von Druck-Know-how, -Parametern und kompletten Lösungen unterscheidet. Einen Teil davon demonstrierte Harald Leitner mit der Vorstellung von zwei neu entwickelten Pulversorten.

Binder Jetting als möglicher Entwicklungsschritt

Deutliche Verbesserungen im Verfahren versprach unterdessen der F&E-Leiter der Boehlerit GmbH, Dr. Ronald Weißenbacher, der im Vergleich der verschiedenen additiven Produktionsverfahren eine neue Variante ins Spiel brachte: Ähnlich wie das Selektive Laserschmelzen funktioniert das so genannte Binder Jetting. Die Teilchen des Pulverbettes werden hier aber nicht mit dem Laser verschweißt, sondern mit einem Kleber aus einem Druckkopf miteinander verklebt, und der gewünschte Bauteil Schicht für Schicht aufgebaut. Nach Entfernung nicht verklebter Teilchen wird der so entstandene Grünling gesintert. Das Fraunhofer Institut in Dresden hat so bereits dicht gesinterte Hartmetallteile mit innen liegenden Kühlmittelgängen hergestellt. Grundsätzlich denkbar ist auch das Verdrucken von Hartmetallteilchen aus dem Druckkopf eines InkJet-Druckers, wenn es gelingt, einen Schlicker herzustellen, der die sehr feinen Düsen dabei nicht verstopft. Durch den tropfenweisen Aufbau des Grünlings gibt es dann kaum geometrische Einschränkungen in der Formgebung, berichtet Ronald Weißenbacher. Mehr Details finden Sie auch in der NCFertigung Ausgabe 6.