Die Notwendigkeit, Klima- und Umweltschutz mit Produktionseffizienz zu verzahnen, nimmt in der industriellen Fertigung deutlich an Fahrt auf - auch in Sachen effizienter Anlagenkonzepte. Beispielsweise schauen Industrieunternehmen vermehrt auch darauf, ob die Werkzeugmaschinen, die sie benötigen, neben hoher Effizienz und Qualität auch zur Nachhaltigkeit beitragen. Diesem Spagat stellen sich Maschinenlieferanten wie etwa SSB-Maschinenbau aus Bielefeld.

Profitable und verträgliche Bauteilherstellung

Das Unternehmen entwirft für unterschiedliche Branchen der Metallbearbeitung individuelle Anlagenkonfigurationen, die signifikante Beiträge zu nachhaltiger und gleichzeitig profitabler Bauteilherstellung leisten. „Der Trend ist deutlich zu spüren: Die Entscheidung für eine Produktionsmaschine fällt heutzutage nicht mehr nur unter Produktivitäts-, Service- und Qualitätsgründen“, sagt Thomas Beyer, Geschäftsführer der SSB-Maschinenbau GmbH. „Vielmehr machen die Verantwortlichen ihre Investitionsentscheidung mit davon abhängig, ob die neue Maschine auch in das Nachhaltigkeitskonzept des Unternehmens passt.“

Den Energieverbrauch reduzieren

Beim Thema Verringerung des CO2-Fußabdrucks in den Produktionshallen setzt SSB-Maschinenbau auf unterschiedliche Ansätze, um gute Rahmenbedingungen für eine effiziente und nachhaltige Fertigung zu schaffen. „Beispielsweise ist die Produktionsressource Energie ein wichtiger Aspekt bei der Planung anwendungsoptimierter Anlagen“, so Beyer: „Stets stehen auch die jeweiligen Verbräuche der einzelnen Komponenten im Fokus unserer Überlegungen. So etwa die Kühlung, Hydraulik und Pneumatik sowie Antriebe, Pumpen, Absaugung, Lüftung und Steuerung.“ SSB-Maschinenbau setzt energiesparende Drehstrommotoren ein und dimensioniert die Antriebe optimal an die jeweilige Aufgabe. Effiziente Antriebs- und Steuerungspakete, Lineartechnologie sowie intelligente Energierückeinspeisung ins Stromnetz per selbstgeführter Ein- und Rückspeiseeinheiten reduzieren den Energieverbrauch der Maschinen.

Anlagenkonzepte mit Baukasten-System für nachhaltige Produktion

Ein weiterer Ansatz, nachhaltiger zu produzieren, ist das SSB-Baukasten-System. Damit können SSB-Werkzeugmaschinen ohne Mehraufwand an unterschiedliche Fertigungsaufträge angepasst werden. Holger Klatte, technischer Geschäftsleiter bei SSB-Maschinenbau: „Die Herausforderung besteht darin, wiederkehrende Komponenten von Maschinen zu spezifizieren, diese zu leistungsfähigen Modulen zu konzipieren und individuelle Anlagen auf der Basis des so entstandenen Baukastensystems zu realisieren.“

Horizontale Fahrständerzentren

Ein Beispiel sind die horizontalen Fahrständer-Zentren. Die Standard-Grundplattform der Maschine bietet die Basis für vielfältige Aufgabenstellungen mit allen Bearbeitungsfreiheiten, etwa zum Bohren, Fräsen und Gewinden. In unterschiedlichen Kombinationen zu einer produktiven Anlage zusammengestellt, lassen sich Klein- und Großbauteile, beispielsweise Kettenglieder, Hinterachsen, Kurbelwellen oder Achsträger, sehr präzise bearbeiten. Dazu Klatte: „Für Lohnfertiger, die auf einer Maschine mehrmals am Tag unterschiedliche Bauteilgeometrien bearbeiten müssen, konzipieren wir spezielle Spannmittel, die im Nu über Schnellwechsel-Adaptionen angepasst werden können. Das spart Rüstzeiten und im Idealfall ganze Maschinen ein.“

Clevere Recyclingkonzepte

Der Geschäftsführer weiter: „Extreme Bearbeitungspräzision kombiniert mit einer hohen Quote an Gutteilen sowie wenig Ausschuss und clevere Recyclingkonzepte schonen unterm Strich massiv Ressourcen in allen Bereichen. Weitere Möglichkeiten mit SSB-Produktionsmaschinen positive Umwelteffekte bei hoher Produktivität zu erzielen sind pfiffige Bearbeitungsstrategien, wie etwa die parallele Bauteil-Endenzerspanung bis hin zur Komplettbearbeitung sowie Rundtisch- und Rundtaktkonzepte. Kommen dann leistungsfähige Zerspanwerkzeuge mit hoher Standzeit unter Minimalmengenschmierung oder Trockenzerspanung zum Einsatz, werden weitere Nachhaltigkeitspotenziale ausgeschöpft.“

Umweltschutz und Produktivität verknüpfen

SSB-Maschinenbau schaut auch über den Tellerrand hinaus und verknüpft die eigene, hohe Fertigungstiefe mit marktführenden Technologielösungen. Das gilt insbesondere, um SSB-Anlagen kundenindividuell für Produktionsprozesse im Industrie-4.0-Modus fit zu machen. Beyer: „Produktions- und Prozessverbesserungen durch Digitalisierung, Vernetzung und intelligente Selbstorganisation unserer Maschinen und Systeme sind Grundlage für eine effektive Verzahnung von Nachhaltigkeit und Produktivität. Transparente Produktionseinheiten, 100-prozentige Maschinenverfügbarkeit sowie die vorausschauende Instandhaltung und Störungsmeldungen sind dabei wichtige Schlüsselindikatoren und Zielsetzung zugleich, ressourcenschonend zu fertigen, die Produktivität zu erhöhen sowie die Kosten zu senken. Wir arbeiten mit Technologiepartnern zusammen, die etwa Steuerungen, spezielle Zerspansysteme sowie die Programmlösungen liefern, die unseren Kunden den Weg zu Industrie 4.0 und den damit verbundenen Vorteilen ebnen. Ein Beispiel sind Softwarelösungen aus dem Hause der Comara GmbH in St. Georgen.“

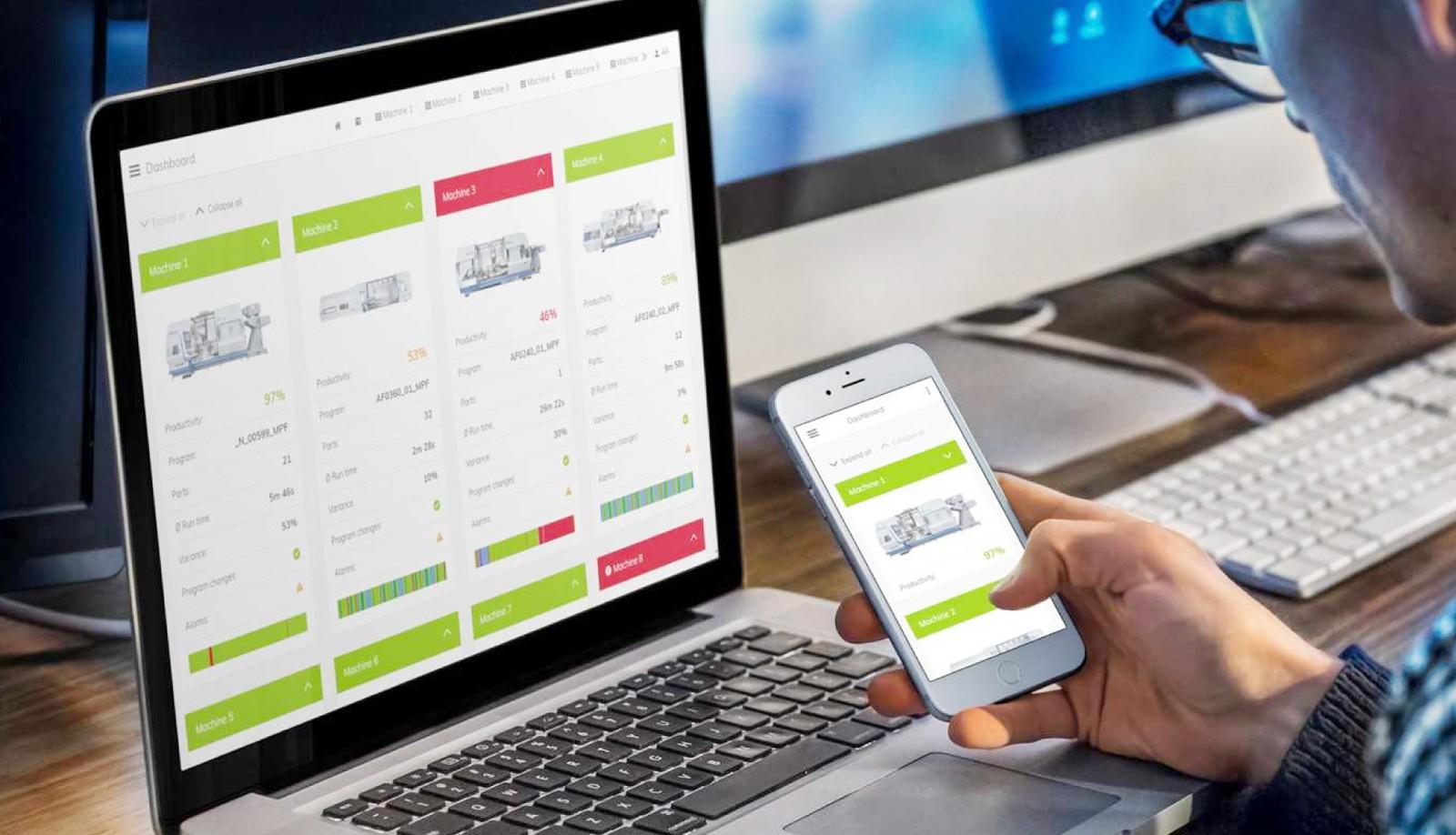

Prozessdaten in Echtzeit bereitstellen

Die Comara appcom ist ein Softwarepaket, das aus verschiedenen Standard-Applikationen besteht und kundenspezifische Funktionen für alle Bereiche des Unternehmens, etwa Maschinen- und Fertigungsdaten, erfasst, auswertet, visualisiert und interpretiert. Das System stellt die Prozessdaten – beispielsweise die aktuellen Zustände und Informationen zur Maschine oder der einem Verbund angehörenden Anlagen – in Echtzeit zur Verfügung. Das sind unter anderem Grundlagen und Entscheidungshilfen zur vorausschauenden Instandhaltung. Darüber hinaus können Programmabläufe erfasst, verglichen und interpretiert werden. So analysiert das Programm die Streuung der tatsächlichen Bearbeitungszeit je Bauteil und bietet Möglichkeiten, Optimierungsansätze zu finden.

Synergien, die allen nutzen

Geschäftsführer Beyer resümiert: „Als flexibler Maschinenbauer denken wir uns stets in die individuellen Gegebenheiten, Fertigungsprozesse und Kundenanforderungen ein und passen unsere Maschinen daran an. Das kann unter Umständen bis in die Planungsphase für eine neue Produktionslinie gehen. Mit Premium-Technologiepartnern an der Seite entfalten wir Synergien, die allen nutzen. Der Kunde erhält dann genau das Anlagenkonzept, mit dem er das Gleichgewicht zwischen Umweltschutz und Produktionsleistung erreicht – mit allen Schnittstellen optimal in den Workflow integriert sowie umfassendem Service und Support.“