Die Herausforderung für Riello als Hersteller von Transfermaschinen bestand in einem ausgewogenem Kompromiss: Eine hohe Zerspanungsgeschwindigkeit sollte bei gleichzeitig hohen Qualitätsstandards des Fertigteils erreicht werden – und das auch bei kleinen Losgrößen. Die Antwort darauf ist die von Riello Sistemi entwickelte Transfermaschine mit horizontalem Tisch TTR-O.

Zykluszeiten und Präzision erhöhen

Die Transfertechnologie strebt nach immer höheren Leistungen hinsichtlich Zykluszeiten und Präzision, wobei die Kunden heute eine technische Verfügbarkeit der Anlage von nahezu 100 % fordern, mit einer Flexibilität, die früher undenkbar war. Dank der Kompetenz und dem Know-how aus mehr als 50 Jahren Erfahrung in diesem Segment, ist das in Minerbe bei Verona ansässige Unternehmen Riello in der Lage, die Kundenanfragen mit entsprechenden Anlagen zu bedienen.

Über 90 Spindeln pro Maschine

„Unser Angebot umfasst auch Werkzeugmaschinen mit bis zu 14 Stationen und 28 Bearbeitungsmodulen, CNC-Lösungen mit zwei oder drei Achsen, mit Einzel- oder Doppelspindel, aber auch mit Revolverköpfen für insgesamt über 90 verfügbare Spindeln auf einer Maschine“, erklärt Stefano Maretti, Verkaufsmanager von Riello Sistemi. „Dadurch kann eine hohe Anzahl von Bearbeitungseinheiten um einen Drehtisch installiert werden, wobei die Zugänglichkeit für die Bediener besonders berücksichtigt wird. Wir verwenden ausschließlich Vektor-Motoren bis 15 kW, um ein hohes Leistungsniveau mit Werkzeuginnenkühlung bis 70 bar zu gewährleisten, sodass 12.000 min-1 ohne Einsatz von Elektrospindeln erreicht werden können. Das Sortiment an Drehtischen ist umfangreich, angefangen mit kleineren Tischen von 600 mm bis hin zu größeren Tischen bis 2.600 mm bei einer Rotationszeit zwischen 0,3 und 1,7 s. Wir verwenden Torquemotoren für die kleineren und Doppelantriebe für die größeren Drehtische.“

Achsen auf einer Doppelplatte

Die Achsen der Linear- und Kreuzschlitten sind auf einer Doppelplatte montiert, die Gleitführungen werden nach strengen Produktionsstandards vorgespannt, mit der Möglichkeit auf Wunsch optische Linearmaßstäbe zu installieren. Jede Anlage kann mit den Steuerungen Fanuc 30i oder Siemens 840 SL der neuesten Generation ausgestattet werden, die eine hohe Anzahl von Achsen – typisch bei Transfermaschinen – steuern können.

Geometrische Ausrichtung

Alle Werkzeugmaschinen werden während der Konstruktionsphase geometrisch ausgerichtet. Riello hat einen Selbstzentrierungszyklus entwickelt, der innerhalb weniger Stunden durch ein automatisches Verfahren mittels spezifischer Vorrichtungen und einer Mess-Sonde die Wiederherstellung der Geometrien und die Zentrierung der Achsen der Einheiten ermöglicht, die infolge von Kollisionen oder Verschleiß eventuelle Abweichungen haben könnten.

„Mit dem Ziel maßgeschneiderte Systeme für jeden spezifischen Kundenbedarf herzustellen, werden bei Riello Sistemi Lösungen in kompakter Bauweise angeboten, um den neuen Bedürfnissen eines Marktes, der sehr schnelle Bearbeitungen auch für kleine Losgrößen fordert, gerecht zu werden“, führt Maretti aus. „Dies trifft auch auf einen amerikanischen Hersteller von Löschdüsen aus Messing zu, mit dem wir eine über dreißigjährige Geschäftsbeziehung pflegen. Die Firma benötigte eine Transfermaschine, die die Produktionskapazität ihres Werks erhöhen sollte, ohne die Qualität des Fertigteils zu beeinträchtigen.“

Acht Bearbeitungseinheiten

Nach sorgfältiger Analyse der Produktions- und Prozessanforderungen war die Lösung klar: Eine Transfermaschine der Linie TTR-O (Traditionelle Transfermaschine mit horizontalem Drehtisch) mit hoher Schnittgeschwindigkeit, die in der Lage ist, eine deutliche Reduzierung der Taktzeit um etwa 30 % durch Verringerung der Neben- und Bearbeitungszeiten sowie eine Erhöhung der Qualität des Endprodukts zu erzielen. Die Verkürzung der Taktzeit wurde unter anderem durch die Aufteilung des Gewindeschneidprozesses in einzelne Durchgänge auf mehreren Stationen – anstelle mehrerer Durchgänge nacheinander in einer Station – erreicht, wobei auch eine spezielle Motorauswahl eine wesentliche Rolle einnimmt.

Kompakte Transfermaschine

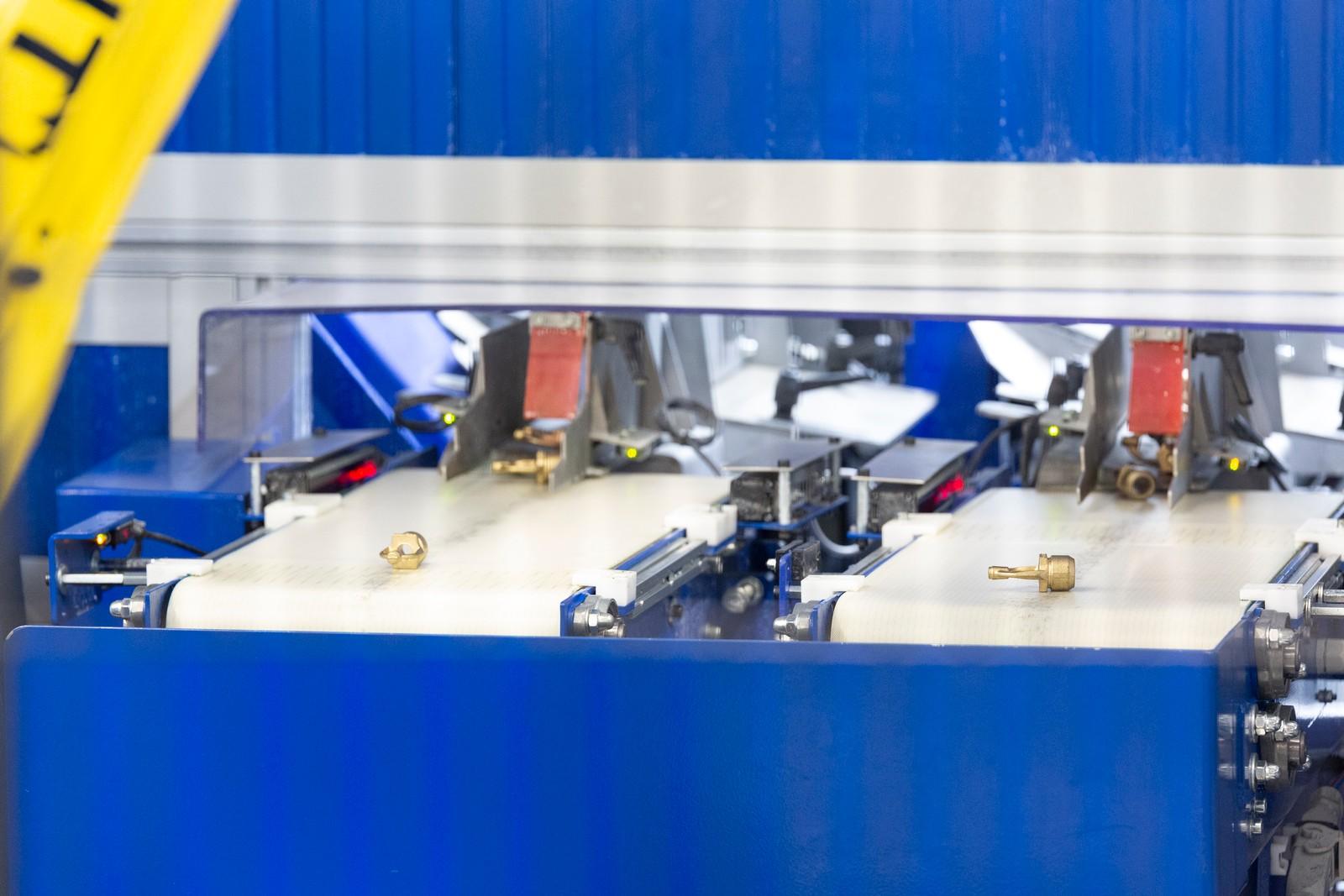

Es handelt sich um eine sehr kompakte Anlage mit einer Standfläche von 8 m × 7 m, mit Stationen zum Beladen, Zentrieren, Fräsen, Bohren, konisches Außengewinde Schneiden in drei Schritten und Entladen des fertig bearbeiteten Teils. Ausgerüstet ist die Transfermaschine mit acht MX60-Bearbeitungseinheiten für bis zu 8.000 min-1 mit 60 mm Lagern und 120 mm Pinole, Plandrehköpfen mit Drehzahlen von 6.000 min-1 und einer automatischen Be- und Entladestation mit Robotern und Visionssystem.

1.500 Teile pro Stunde

„Die TTR-O-Maschine verfügt über eine Produktionskapazität von 1.500 Teilen pro Stunde“, betont der Verkaufsmanager. „Das Gewicht des Drehtisches wurde durch den Einsatz besonderer Materialien reduziert, ohne dessen Stabilität zu beeinträchtigen. Dies ermöglicht die Bearbeitung von 60 bis 80 mm großen Werkstücken mit hoher Rundlaufgenauigkeit und einer Oberflächenrauheit niedriger als 0,6 Ra.“

Energieverbrauch wurde reduziert

Zu den besonderen Merkmalen dieser Lösung gehört ein doppelwandiger, elektrogeschweißter Maschinenrahmen sowie eine komplett schalldämmende Verkleidung zur Erhöhung des Arbeitskomforts der Bediener. Besonderes Augenmerk wurde auf die Energiekosten gelegt. Daher hat Riello Sistemi unter anderem einen komplett wasserdichten Schaltschrank mit zusammengeschalteten Kühlanlagen entworfen und realisiert. Die Motoren arbeiten nicht eigenständig, sondern sind miteinander verbunden und kommunizieren in Echtzeit – dadurch erfolgt die Temperaturregelung mit unterschiedlichen Energielasten. Auf diese Weise wird laut dem italienischen Unternehmen die Effizienz des Systems optimiert und die Energieverbrauchsspitzen deutlich reduziert, wozu auch der Einsatz von Pumpen mit integriertem Frequenzumrichter beiträgt.

Video: Riello Sistemi

Service mit vorbeugender Wartung

Die vorausschauende Wartung spielt eine entscheidende Rolle bei der Erreichung einer konstanten Betriebsleistung und der Reduzierung möglicher Stillstandzeiten der Transfermaschinen. Die Serviceaktivitäten müssen pünktlich und zielgerichtet erfolgen und von qualifiziertem Personal ausgeführt werden, um dem Kunden die Sicherheit einer effizienten technischen Unterstützung während der ganzen Betriebslebensdauer der Anlagen zu garantieren.

Alle Aspekte von Industrie 4.0

Aufgrund dessen legt Riello Sistemi großen Wert auf vorbeugende Instandhaltung unter Berücksichtigung aller Aspekte von Industrie 4.0. „Je nach Kundenstandort kann das Stammwerk oder die Niederlassung über Teleservice in die Steuerung der Anlagen an jedem Ort der Welt eingreifen“, versichert Maretti. „Um die Arbeit der Maschinenbediener weiter zu vereinfachen, haben wir außerdem die Software RUI 3D entwickelt, die dem Bediener vorausschauend bezüglich des Betriebszustandes informiert. RUI 3D stellt also eine wertvolle Unterstützung für den Bediener dar, denn je besser man eine Maschine mit solchen Eigenschaften im optimalen Zustand halten kann, desto leistungsfähiger ist die Anlage.“