Die Hyperturn-Baureihe wurde laut Emco konzipiert, um weitere Produktivitätssteigerungen bei der Serienfertigung zu erreichen. Komplexe und aufwendige Dreh-, Bohr-, Fräs- und Verzahnungsoperationen können in nur einem Arbeitsprozess durchgeführt werden. Umspannen und Zwischenlagerungen entfallen. Gesamtfertigungszeiten, Vorrichtungs- und Personalkosten sowie der Platzbedarf könnten durch den Einsatz der Hyperturn reduziert werden.

Hohe Steifigkeit des Maschinenbetts

Den Kern der Maschinen bildet das Maschinenbett. Die sehr steife und kompakte Stahl-Schweißkonstruktion ist gefüllt mit speziellem, schwingungsdämpfendem Beton-Material (Hydropol). Armierungen sorgen für zusätzliche Steifigkeit in höher beanspruchten Zonen, betont das österreichische Unternehmen. Die hohe Antriebsleistung der Haupt-, Gegen- oder Frässpindel könne somit ohne Einschränkung umgesetzt werden. Das Ergebnis seien bessere Oberflächengüten, engere Fertigungstoleranzen sowie höhere Werkzeugstandzeiten.

Mehr Freiraum für die Simultanbearbeitung

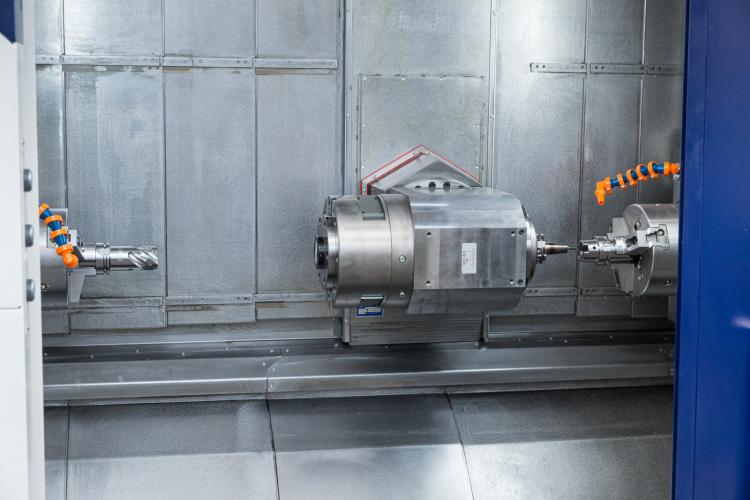

Das Dreh-Fräszentrum Hyperturn 65 Powermill verfügt mit 1.400 mm Spindelabstand über deutlich mehr Freiraum für die Simultanbearbeitung an der Haupt- und Gegenspindel als vergleichbare Modelle, heißt es weiter. Mit 29 kW und 250 Nm an der Haupt- und Gegenspindel habe die Maschine genügend Power, um mit zwei Werkzeugen simultan am Werkstück zu zerspanen. Diese sogenannte 4-Achsbearbeitung sei ein zusätzlicher Vorteil im Hinblick auf Produktivitätssteigerungen.

Dynamische Spindelmotoren

Die Hauptspindel gibt es in zwei verschiedenen Größen. Eine für bis zu 65 mm Stangendurchlass und optional eine Super Big Bore Spindel mit 102 mm. Dynamische integrierte Spindelmotoren, gelagert in groß dimensionierten Präzisionslagern, ermöglichen laut Angaben einen besonders großen Drehzahlbereich in Kombination mit sehr guten Rundlaufeigenschaften. Ein symmetrisch aufgebauter Spindelstock, gemeinsam mit Temperaturfühlern an den Lagerstellen und einer Flüssigkeitskühlung, sorgen für Thermostabilität.

Linearbewegungen in Rollenführung

Sämtliche Linearbewegungen erfolgen in vorgespannten, präzisen Rollenführungsbahnen. Dies ergibt Vorteile in Bezug auf Verfahrgeschwindigkeiten, Spielfreiheit, Lebensdauer, Schmiermittelbedarf und Positioniergenauigkeit, so Emco. Dank des Abdichtsystems am Führungsschuh stehe dem Einsatz in stark verschmutzter Umgebung nichts im Wege. Zusätzlich werden auf den Führungsschienen Abdeckblechstreifen aus Federstahl angebracht, um eine geschlossene Dichtfläche zu erreichen.

Stufenlos schwenkbare Frässpindel

Die Frässpindel mit HSK-T63-Werkzeugschnittstelle ermöglicht mit 22 kW, 60 Nm und 12.000 min-1 sowohl Dreh- als auch Bohr- und Fräsarbeiten mit hoher Produktivität. Dabei kann die Frässpindel in einem Bereich von ±120° stufenlos geschwenkt und in jeder beliebigen Lage geklemmt werden. Mit einem nutzbaren Y-Hub von ±120 mm lassen sich laut Hersteller komplexe Bearbeitungen durchführen. Dazu gehören Verzahnungsoperationen, die Dreh-Fräsbearbeitung von Hubzapfen oder 5-Achs Bearbeitungen. Mit dem B-Achs-Direktantrieb sorge die Maschine für hohe Dynamik und Konturtreue bei der 5-Achs-Simultanbearbeitung bei gleichzeitig kürzeren Nebenzeiten beim Werkzeugwechsel.

Möglichkeiten zur Komplettbearbeitung

Das 40-fach Pick-up-Magazin sowie die 80- oder 120-fach Kettenmagazine mit HSK-T63 sorgen für die Bereitstellung der Werkzeuge. Sie bieten dem Anwender viele Möglichkeiten für die komplexe Komplettbearbeitung, bei gleichzeitig geringem Rüstaufwand bei der Einzelteilfertigung und hoher Stabilität bei den Dreh- und Fräsbearbeitungen, betont Emco. Das integrierte Werkzeugmagazin ist innerhalb der Maschinenverkleidung aufgebaut und muss für den Transport nicht abgebaut werden. Die frontale Anordnung sei rüstfreundlich und ergonomisch.

Video: Emco

Automatische Stangenverarbeitung auch für die Serienfertigung

Eine maximale Werkzeuglänge von 350 mm und ein maximales Werkzeuggewicht von 12 kg ermöglichen tiefe Bohrungen und große Werkzeugköpfe. Eine neue Generation von Werkzeugrevolvern mit BMT-Schnittstelle und Direktantrieb bietet eine hohe Stabilität und Präzision. Mit der automatischen Stangenverarbeitung und Stückgutzuführung über eine Roboterlösung oder den Emco-Portallader lässt sich die Effizienz in der Serienfertigung steigern. Emco stattet die Hyperturn-Maschine mit der Steuerung Sinumerik 840D sl von Siemens aus.

Intuitive Bedienoberfläche

Das zur Gänze digitale Antriebs- und Steuerungspaket bewältigt bis zu 10 Kanäle und bis zu 31 Achsen. Die neue Bedienoberfläche Operate 4.8 ermögliche das intuitive und einfache Programmieren. In der Grundmaschine ist auch der digitale Prozess-Assistent „Emconnect“ enthalten. Er dient der umfassenden Integration von kunden- und systemspezifischen Applikationen rund um die Maschinensteuerung und den Produktionsablauf. Mit der Software Emco CPS Pilot können laut Unternehmensangaben bei der Zerspanung Zeit und Kosten eingespart werden, weil der Kunde damit den Produktionslauf am PC über ein 3D-Abbild der Maschine planen, programmieren, simulieren und optimieren kann.

cd