Die Escomatic-Drehautomaten zeichnen sich gegenüber konventionellen Drehautomaten durch ein einzigartiges Funktionsprinzip aus. Das Material wird dabei als Ring- oder Stangenmaterial zugeführt. Der entscheidende Unterschied ist, dass das Material nicht rotiert, sondern durch einen rotierenden Werkzeugkopf bearbeitet wird. Dieses Prinzip führt zu einer sehr hohen Produktivität durch kurze Zykluszeiten, die sich aus der gleichmäßigen Materialzuführung und der kurzen Distanz der Werkzeuge zum Werkstück ergeben. Bei Verwendung von Ringmaterial ist ein echter 24-Stunden Betrieb mit höchster Verfügbarkeit sichergestellt.

Programm gezielt ausgebaut

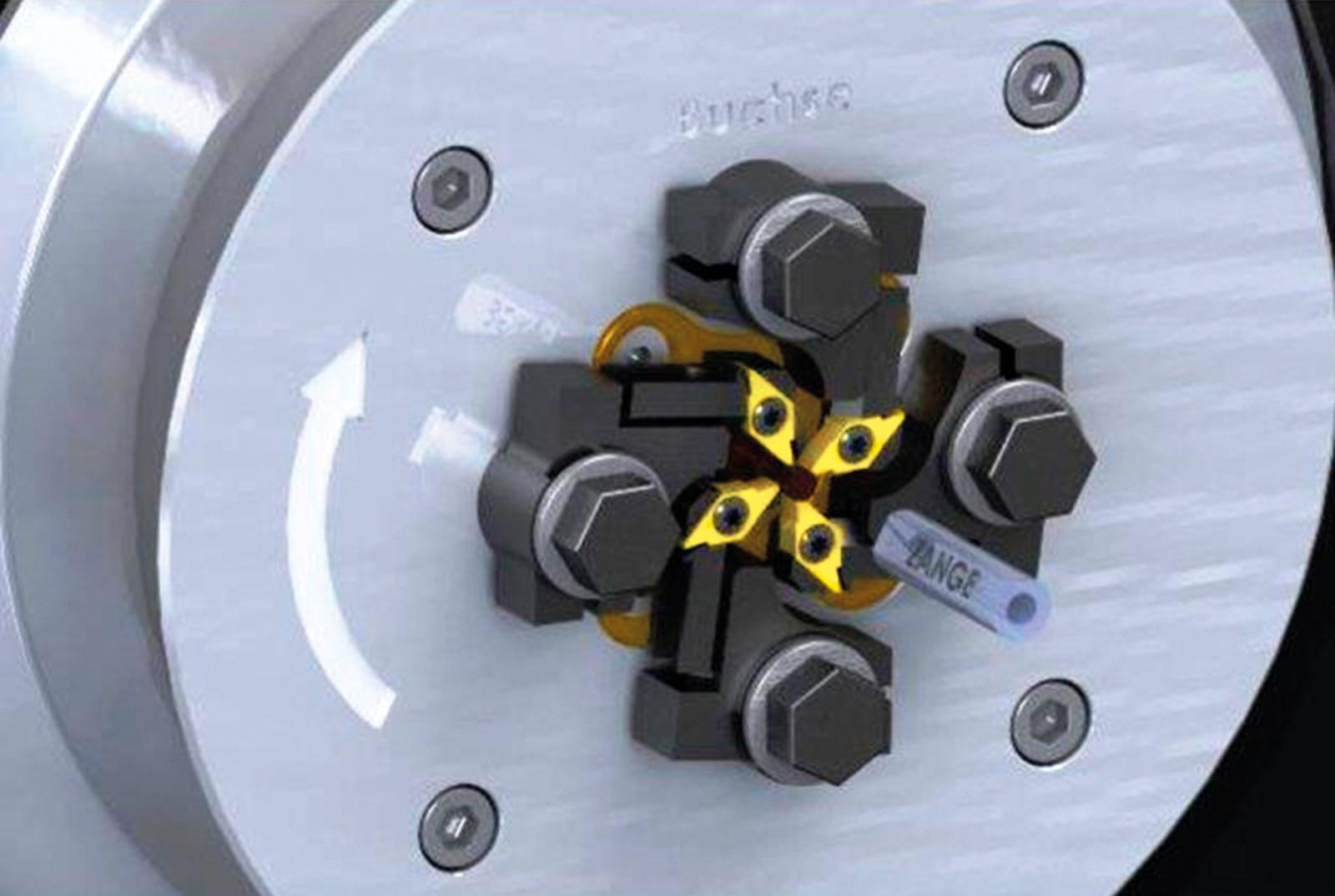

Schwanog hat nach Angaben von Vertriebsleiter Peter Schöninger sein Programm für Escomatic-Maschinen gezielt ausgebaut. Ab sofort sind komplette Lösungen für die Baureihen New Mach sowie D2/D4/D5/D6 verfügbar. Für jede Baugruppe wurden spezielle Grundhalter entwickelt und konstruiert, jeweils in linker und rechter Ausführung. Dazu wurden die DCI- und WEP-Systeme als Grundlage genutzt. Durch den Einsatz der Stechwerkzeuge mit Wechselplatten lassen sich laut Schwanog die Werkstückkosten um bis zu 40% senken. Denn bei Verschleiß der Werkzeuge ergibt sich eine deutliche Zeitersparnis, da statt des kompletten Werkzeuges nur die Platte gewechselt werden muss.

Wechselgenauigkeit spart Rüstkosten

Ein weiterer Vorteil sei die enorm hohe Wechselgenauigkeit der Schwanog-Lösungen. Denn dadurch kann auch das separate Einstellen bei einem Werkzeugwechsel entfallen, was die Rüstkosten substanziell reduziert. Werden spezielle Oberflächenbeschichtungen für die Werkzeuge eingesetzt, greift ein weiterer Vorteil der wechselbaren Stechplatten, da nur die Platte selbst und nicht das gesamte Werkzeug beschichtet werden muss. Die Kompetenz von Schwanog für kundenspezifische Lösungen liegt in der jahrzehntelangen Erfahrung mit über 120.000 realisierten Werkzeugen begründet, so Schwanog.

Werkzeuge werden geschliffen oder erodiert

Ob Außenstechen, Innenstechen, Formbohren oder Kalibrieren, alle Werkzeuge in den zwölf Anwendungsbereichen werden nach Zeichnung Kontur geschliffen oder erodiert.

Diesen Anspruch setzt das Unternehmen in seiner Strategie Schwanog 2025 verstärkt weltweit um. So verfügt Schwanog neben dem Hauptsitz in Deutschland über weitere Fertigungsstandorte in Frankreich, den USA und China. Parallel dazu werden die internationalen Vertriebsstandorte mit eigenen Spezialisten vor Ort ausgebaut. So wurde im letzten Jahr in die Märkte Schweden und in Italien mit einer Beteiligung an UBR investiert.

Noch mehr Flexibilität

Diese Investitionen eröffnen noch mehr Flexibilität, höhere Beratungsqualität und kürzere Lieferzeiten, insbesondere wenn die Termine besonders eng gesteckt sind. Schwanog sieht noch enorme Potenziale zur Kostensenkung am Markt, sowohl für die Herstellung von Drehteilen als auch Frästeilen. Peter Schöninger, Vertriebsleiter bei Schwanog, formuliert es so: „In den international hart umkämpften Märkten für Präzisionsteile, wo oftmals um Zehntelcent gekämpft wird, können wir mit unseren Lösungen die Werkstückkosten um bis zu 40% senken. Und von Kundenseite genügt eine Werkstückzeichnung mit den wichtigsten Anforderungen, um in kürzester Zeit Lösungen anzubieten.“ Um die Lieferzeiten gegenüber Standardwerkzeugen zu optimieren hat Schwanog viel investiert.

Schwanog hat nun komplette Lösungen für die Baureihen New Mach (oben) sowie D2/D4/D5/D6 (unten) im Sortiment.

Vor allem die hohen Investitionen in die Roboter gestützten Fertigungsanlagen zahlen sich aus und schaffen schnelle Laufzeiten. So können heute laut Schwanog Wiederholteile mit individuell geschliffener Kontur auf Wunsch bereits innerhalb von 48 Stunden nach Auftragseingang versandt werden.

cd