Dass die vierte Schneide nicht nur Selbstzweck ist, belegt der Hersteller Ceratizit eindrucksvoll mit Temporekorden und Standzeit-Bestmarken seines neuen Bohrers. Im Interview erklärt Produktmanager Felix Meggle die Details.

Herr Meggle, tolle Innovation dieser Bohrer. Wie kam es zu den vier Schneiden?

Vielen Dank! Nachdem unsere Dreischneider vom Typ WTX Feed schon sehr gut funktionieren und neben der Minimierung der Bearbeitungszeit auch noch andere Vorteile bieten, war eine Weiterentwicklung in Richtung Vierschneider naheliegend. Wir sind immer auf der Suche nach Optimierungen beim Werkzeug, und wie sich herausgestellt hat, ist das mit dem WTX HFDS erneut gelungen.

Ceratizit verspricht 66 Prozent kürzere Bearbeitungszeit mit dem WTX HFDS. Bezieht sich das auf die reine Zerspan- also Bohrzeit? Oder sind dabei auch Werkzeugwechsel berücksichtigt?

Die 66 Prozent schnellere Bearbeitungszeit bezieht sich auf die reine Bohrzeit, die wir im Test gegen einen herkömmlichen zweischneidigen VHM-Bohrer erzielt haben. Aber auch andere Speed- bzw. Hochvorschubbohrer wurden in puncto Geschwindigkeit vom WTX HFDS locker abgehängt.

Was ist das Geheimnis? Die pyramidenartige Ausspitzung? Lässt sich damit schneller in das Material eindringen?

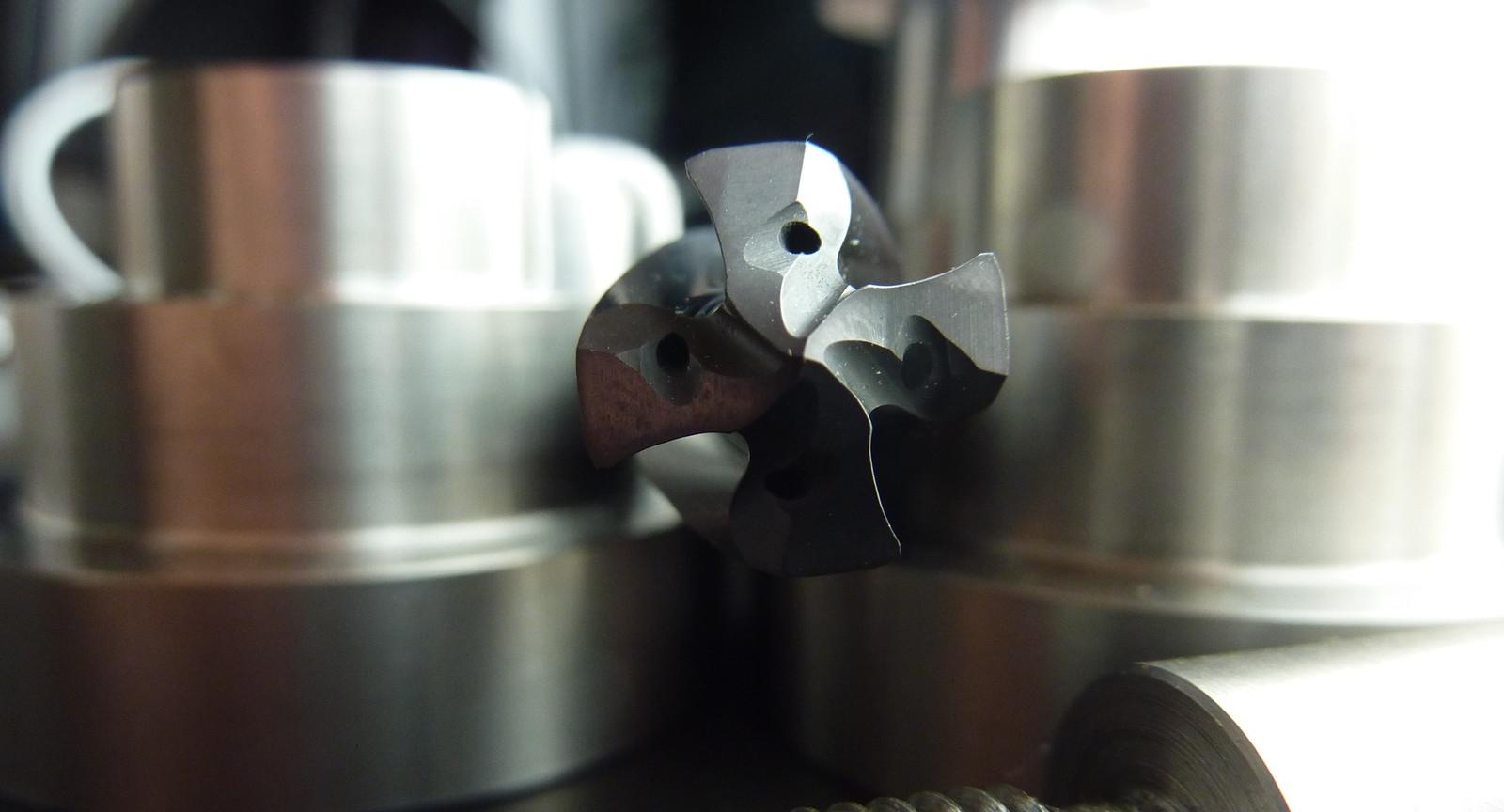

Verschiedene Faktoren spielen dabei eine wichtige Rolle. Neben den vier effektiven Schneiden, den vier spiralisierten Kühlkanälen (einer pro Schneide) und der innovativen Dragonskin DPX 14S-Beschichtung, sind Ausspitzradius, Ausspitzwinkel und die polierte Nutgeometrie entscheidende Details. Die Ausspitzung dient vor allem der optimalen Zentrierung des Bohrers, da sie als erstes ins Material eindringt. Dadurch wird eine hohe Positioniergenauigkeit des Bohrers sichergestellt.

Ein Bohrer mit Pyramide

Sie attestieren hervorragende Zentrierung. Ginge das nicht mit einer dreieckigen Zentrierspitze besser, ganz nach dem Modell der stabilen Dreipunkt-Lagerung?

Das funktioniert mit unserem Dreischneider, der eine solche Spitze hat, schon sehr gut! Nun hat der WTX HFDS geometrisch bedingt keine Spitze mehr, sondern eine Pyramide. Dadurch ist er nochmal deutlich stabiler. Bei den hohen Schnittwerten, die wir mit dem WTX HFDS fahren können, ist diese Stabilität auch zwingend erforderlich.

Welche Vorteile bringt die Pyramide, wenn nicht über drei, sondern über vier Spankanälen die Späne abtransportiert werden können?

Die Pyramide hat nichts mit dem Spanabtransport zu tun. Die Ausspitzung dient der Zentrierfähigkeit des Bohrers. Der große Vorteil des WTX HFDS sind die vier effektiven Schneiden und seine 4-fach spiralisierten Innenkühlungen.

Unbestritten ist aber, dass der Vierschneider deutlich weniger Platz für die Späne in vier Spankanälen hat, weil er gegenüber einem Drei- oder Zweischneider zusätzliche Schneiden, also mehr Bohrermasse und damit weniger Raum für den Späneabtransport insgesamt und pro Schneide zur Verfügung hat. Also schafft der Vierschneider doch nur weniger Spanvolumen. Oder liege ich da falsch?

Vorteil des WTX HFDS ist, dass er durch die vier Schneiden die Späne grundsätzlich schon mal kürzer bricht. Das Zeitspanvolumen des WTX HFDS ist aufgrund der deutlich höheren Vorschübe und Schnittgeschwindigkeiten höher. Die Vorschubgeschwindigkeit Vf (mm/min) sind im Vergleich zu herkömmlichen Zweischneidern um bis zu 65 Prozent höher – je nach Material.

Das verstehe ich. Kürzere Späne und vor allem der höhere Vorschub ergibt mehr Spanvolumen pro Zeit.

Richtig. Hier gilt die Kurzformel: Je mehr Schneiden ein Bohrer hat, desto höhere Vorschübe pro Umdrehung sind möglich.

Die Grenzen des Bohrers

Wo ist dann die Grenze? Bei leicht zerspanbaren Materialien, die den Bohrer verstopfen?

Natürlich gibt es diese Vorschubgrenzen, die von den verschiedenen Bedingungen abhängig sind. Zum Beispiel dem zu zerspanenden Material, der Maschineneigenschaften oder der Werkzeug- bzw. Werkstückspannung.

Welchen Trick hat Ceratizit noch in die Waagschale geworfen, um den Vorschub zu maximieren? Bessere, glattere Beschichtungen? Polierte Spankanäle?

Das wichtigste Detail unseres WTX HFDS sind natürlich die vier effektiven Bohrschneiden, die jeweils durch vier spiralisierte Innenkühlungskanäle optimal gekühlt werden. Doch wie bei den meisten VHM-Bohrern innerhalb unserer Gruppe, verfügt auch dieser Hochvorschubbohrer über Merkmale, die unsere Qualitätswerkzeug auszeichnet: also polierte Spanräume und eine ultraglatte Oberfläche. Aber auch die spiralisierten Kühlkanäle, die einen sehr stabilen Bohrerkern erzeugen, oder die innovativen Dragonskin-Beschichtung DPX 14S sind maßgebliche Faktoren.

Qualität spielt ja eine große Rolle. Sie sprechen trotz der hohen Vorschübe von H7-Bohrungen. Hinterlässt der Bohrer gar keine Riefen, sondern auch noch schöne Oberflächen?

Hierzu möchte ich sagen, dass es bei optimalen Bedingungen von Material, Maschine und Aufspannung sehr gut möglich ist, Bohrungen in H7-Toleranz zu fertigen. Man sollte sich hier auf die Toleranz der Bohrung beziehen. Der Bohrer macht eine gute Oberfläche – gar keine Frage. Jedoch sollte das nicht mit der von einer Reibahle erzeugten Oberfläche verglichen werden.

[embed]https://youtu.be/bSY1JxI2B1w[/embed] Video: Ceratizit.

Also wird der Bohrer nicht speziell geführt, etwa mit Führungsleisten oder einer speziellen Profilierung?

Wie jeder Vollhartmetallbohrer hat auch unser WTX HFDS Führungsfasen. Vier Führungsfasen - für jede Schneide eine. Wobei wir diese nicht über die gesamte Spannutlänge anbringen, sondern nur im Kopfbereich. Das hat vor allem mit den hohen Geschwindigkeiten und dem Kontakt des Bohrers zum Material in der Bohrung zu tun.

Wie schnell darf der 16-mm-Bohrer maximal laufen, mit welcher Drehzahl?

Das ist sehr stark von dem zu bearbeitenden Material und den Bedingungen an der Maschine abhängig. Ich möchte Ihnen ein Beispiel geben. In einem legierten Vergütungsstahl, beispielsweise 42CroMoV4, können Sie mit dem WTX HFDS zwischen 80 und 100 m/min vc fahren. Gepaart mit dem Umdrehungsvorschub von 0,8 bis 0,9 mm/U ist das schon beeindruckend. Deshalb geben wir auch immer Startwerte in unseren Katalogen an. Je nach den genannten Bedingungen, kann dann vor Ort optimiert werden. In unseren Test- und Innovationscentern wurden die Schnittdaten meist um 20 bis 30 Prozent erhöht. Die Frage nach der maximalen Drehzahl, ist also nicht genau zu beantworten. In dem von mir genannten Beispiel würde ich eine Maximaldrehzahl von 2.100 bis 2.300 min-1 fahren.

Sind noch größere Durchmesser geplant? Oder noch kleinere unter 6 mm?

Größere vorerst nicht und auch bei den Durchmessern unter 6 mm ist es aktuell noch nicht geplant. Bei den kleineren Durchmessern ist es außerdem schwer umsetzbar, weil die komplexen Geometrien am WTX HFDS einfach fertigungstechnische Grenzen haben, die wir aber bestimmt noch ausloten werden. Wie bei all unseren Werkzeugenwicklungen werden wir auf Rückmeldungen vom Markt reagieren.

Was macht Sinn? In welchem Bereich sind die vier Schneiden am effektivsten?

Der WTX HFDS ist ein auf Stahl- und Gusswerkstoffe spezialisierter Hochvorschubbohrer. Überall dort, wo man die Bearbeitungszeit minimieren und gleichzeitig ein hohes Maß an Bohrungsqualität erreichen möchte, ist dieser Bohrer empfehlenswert.