Der Spannmittelhersteller Röhm und der Zulieferer Wesa GmbH haben gemeinsam ein Konzept zur Steuerung einer Revolver-Lünette entwickelt. "Wir sind nicht der billige Jacob“, betont Fertigungsleiter Johannes Weber und beschreibt die Stärken des Teilefertigers Wesa mit „diffizile und komplexe Komponenten schnell in Serie fertigen.“ Die Wesa GmbH in Waldstetten ist ein familiengeführtes Unternehmen. Als reiner Dienstleister ist man auf Metallverarbeitung ausgerichtet und beschäftigt rund 50 Mitarbeiter. Spezialisiert auf CNC-Komplettbearbeitung nutzt das Unternehmen einen umfangreichen Maschinenpark – zum Prototypenbau bis zur Serienfertigung.

Maschinen und Werkzeuge für viele verschiedene Schritte

Ob Dreh- oder Frästeile, ob einbaufertige Werkstücke und Systeme einschließlich Härten und Oberflächenveredelung, für die unterschiedlichsten Fertigungsschritte sind die entsprechenden Maschinen und Werkzeuge vorhanden. Typische Aufträge sind das Fertigen von einbaufertigen Ritzeln sowie Getriebewellen. Zu den Kunden zählen große Automobilhersteller, wie Porsche und Daimler, sowie unter anderen die Automobilzulieferer Bosch und ZF.

Automatisiert, schnell, flexibel

Bei Wesa arbeitet man nicht nur hochautomatisiert, sondern schnell und flexibel. Deshalb sind zwischen den einzelnen Bearbeitungszentren zum Drehen und Fräsen jeweils Pufferstationen vorhanden. „Fällt eine Drehzelle mal aus, dann steht nicht die ganze Produktion still“, sagt Johannes Weber und verweist stolz auf ein erst kürzlich durchgezogenes Projekt für einen in Stuttgart angesiedelten Autobauer: „Ein komplett neues Werkstück, welches mehrere Arbeitsschritte aufweist, haben wir von der ersten Zeichnung an in nur 13 Wochen gefertigt und ausgeliefert.“ Im Maschinenportfolio von Wesa seit langem genutzt wird die CNC-Drehmaschine DMG Sprint 50 mit welcher der Zulieferer Rohmaterial flexibel bearbeiten kann – simultan und mannlos. Überwiegend in Waldstetten gefertigt werden darauf lange, dünne Komponenten. Werkstücke, die man üblicherweise mit einer Lünette abstützt, um sie hochgenau bearbeiten zu können.

Kleiner Revolver und keine Ölhydraulik

Ursprünglich war im Drehzentrum Sprint 50 keine Lünette vorgesehen, merkt Johannes Weber an, aber jetzt habe man dank der Zusammenarbeit mit Röhm eine voll funktionierende Werkstückabstützung – trotz der konstruktiven Vorgaben in der Maschine: Kleiner Werkzeug-Revolver, begrenzter Arbeitsraum und kein Hydraulikanschluss. Die Rahmenbedingungen von Wesa an Röhm waren damit klar definiert. Der Fertigungsleiter damals: „Das sind die Vorgaben! Da muss die Lünette drauf! Macht mal!“ Und 18 bis 36 mm waren als Spannbereich einzuhalten.

Vorhandenes Kühlmittel nutzen?

Üblich sind bei einem Standard-Werkzeugrevolver zwei Ölhydraulikanschlüsse. Aber weil Johannes Weber kein weiteres Medium in der Maschine installieren wollte, reifte die Idee, das Kühlmittel und die dafür vorhandene Leitung zum Auslösen der Steuerungsbefehle zu nutzen. Erste Marktrecherchen und Umsetzungen führten zu keinem akzeptablen Ergebnis. Der Kontakt zum Spannmittelhersteller Röhm, mit dem eine langjährige Zusammenarbeit besteht, führte dann zur erhofften Problemlösung. Röhm, das Unternehmen gilt als international agierender Spezialist für Spann- und Greiftechnik, hat sein Stammwerk in Sontheim an der Brenz, beschäftigt rund 1.300 Mitarbeiter weltweit in über 60 Niederlassungen und Vertretungen. Röhm fertigt hochwertige Spanntechnik – vom kleinsten Bohrfutter bis zur Hightech-Kraftspanneinrichtung. Stets im Fokus des Unternehmens: Themen wie Industrie 4.0, Leichtbau, Energieeffizienz und additive Fertigung.

Kleine, leichte und funktionelle Lünette

Zwar haben die Spannmittelprofis aus Sontheim eine breite Palette an Lünetten im Standardprogramm, aber bei Wesa galt es, eine besondere Lösung zu finden. „Gefordert war eine kleine, leichte, funktionelle Lünette“, erinnert sich Röhm-Sales-Engineer Richard Sedlak rückblickend. Denn das Nachrüsten der Drehmaschine mit einer Lünette war der Besonderheit eines neuen Werkstücks geschuldet. Dabei forderte nicht nur das Verhältnis von Durchmesser zu Länge des Werkstücks – ein Teil der Hinterradlenkung beim Sportwagen eines Premiumherstellers im Schwäbischen – die Fertigung heraus, sondern erschwerend kommen verschiedene Rundläufe hinzu.

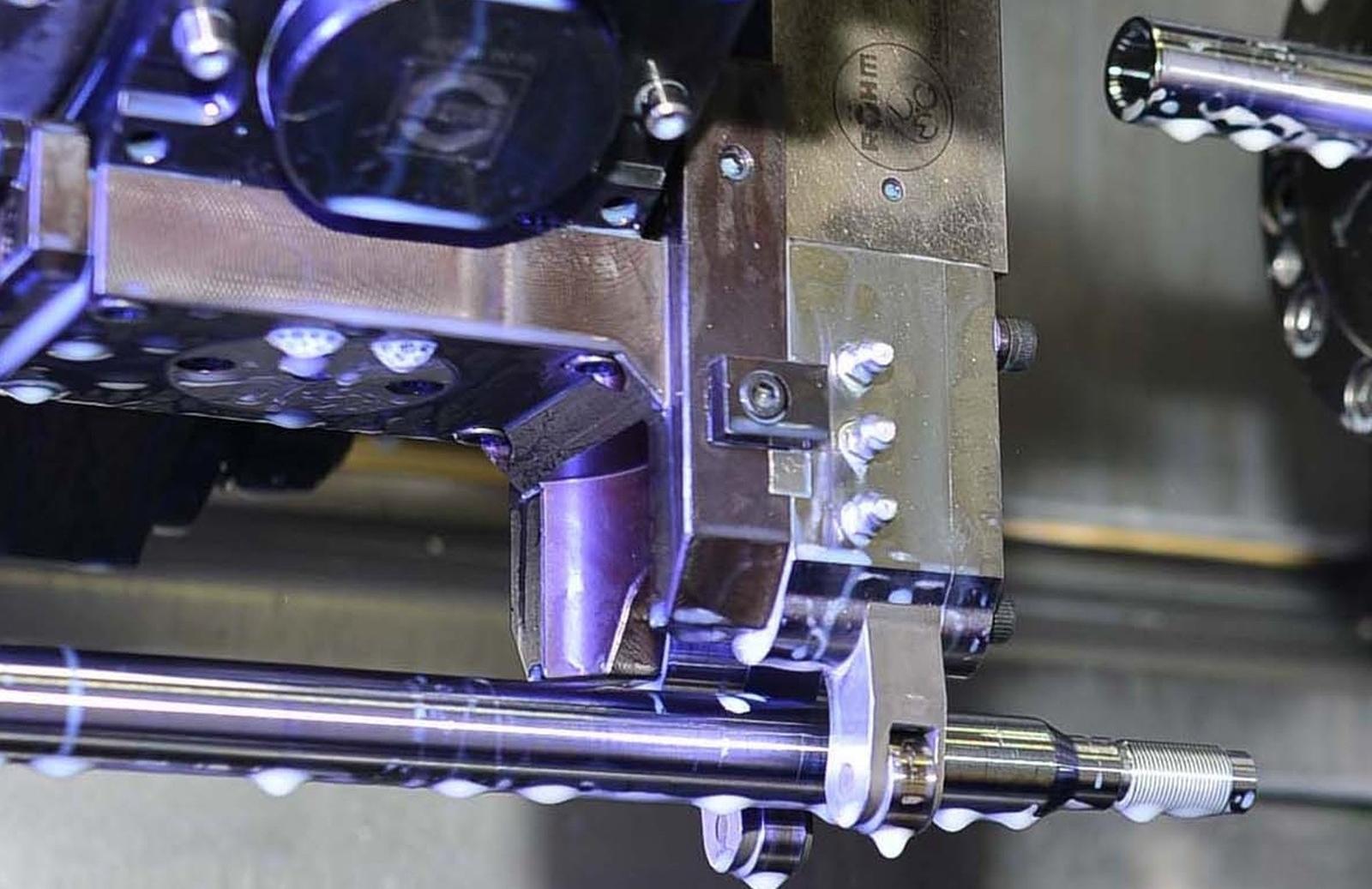

Lünette öffnet sich per Kühlmitteldruck

„Ein solches Teil können Sie nicht so einfach in jeder Werkstatt fertigen“, verdeutlicht Johannes Weber die Situation. Das Besondere an dem Projekt: Per Kühlmitteldruck wird die Lünette geöffnet, per Federkraft wieder geschlossen. Richard Sedlak: „An der Maschine gab es keine hydraulische Anbindung. Und der Revolver gab zudem die Einbauschnittstellen vor: ein genormter VDI-Schaft für die Aufnahme der Lünette und eine Anschluss-Bohrung fürs Kühlmittel.“ Die Lösung an der Maschine: Die CNC-Steuerung fährt die geöffnete Lünette auf Position, es folgt das Signal „Kühlmittel an“. Die Spannarme der Lünette schließen sich und das Werkstück ist jetzt sicher abgestützt und für den kommenden Bearbeitungsschritt bereit. Die Rückstellfederkraft öffnet daraufhin wieder die Spannarme der Lünette.

Video: Röhm.

Entlastungsventil als Lösung

Was so einfach klingt, in der Praxis stellt es sich oft anders dar. Da haben vorhandene Kühlmittelleitungen ein Rückschlagventil, das den Rückfluss des Kühlmittels verhindert. So war es auch bei der Sprint 50. Folge: Der Druck stand weiter an der Rückleitung fürs Kühlmittel an, die Feder musste gegen den KSS-Druck ankommen, was das Abfließen des KSS behinderte. Störungen im Ablauf waren die Folge. Eine pragmatische Lösung musste her: ein Bypass. Wesa und Röhm entwickelten ein entsprechendes Entlastungsventil. So konnte das Kühlmittel jetzt ungehindert abfließen. Der Projektverlauf ist schnell geschildert.

Die Lünette funktioniert

Im Juli 2015 ermittelte Richard Sedlak den Bedarf und die Aufgabenstellung bei Wesa. Im Januar 2016 bestellte Wesa dann zwei Revolver-Lünetten, die erste davon wurde im April 2016 ausgeliefert. Im Juni erfolgte der Umbau auf ein zusätzliches Entlastungsventil mit Ablaufbohrung. Zwei Wochen später lieferte Röhm die Lünette aus. Im Juli 2016 vermeldet Wesa: Die Lünette funktioniert! Vom ersten Kontakt bis zur Freigabe des Produkts verging somit nur knapp ein Jahr. Das Fazit über das gemeinsame Projekt fällt einhellig aus. Richard Sedlak und Johannes Weber bekräftigen: „Wir arbeiten sehr gut zusammen.“

cd