Daten-Revolver? Übersetzt könnte das heißen, mit intelligenten Sensornetzwerken zu effizienten Zerspanungsprozessen und Instandhaltung. Das hatte der Werkzeugrevolver-, Spindel- und Drehtisch-Hersteller Sauter schon zur Emo im letzten Jahr versprochen und mit Edge-Computing, dem Schnellwechselsystem Robofix und der Sauter IQ-Box bereits in Hannover demonstriert. „Mittlerweile können wir sehr viele Daten aus der Werkzeugmaschine gewinnen. Unsere intelligenten Werkzeugrevolver, Halter und Werkzeuge erfassen viele Daten, die dann an die IQ-Box weitergeleitet werden.“

IQ-Box minimiert Reaktionszeiten

Das große Plus der IQ-Box erklärt Martin Worch, Leiter der Digitalisierung bei Sauter Feinmechanik in Metzingen, mit deren Lage und Intelligenz. „Die Daten werden quasi direkt auf der Maschine gesammelt, also nicht erst in übergeordnete Systeme geleitet – sondern, das ist entscheidend, auch direkt vor Ort in der IQ-Box ausgewertet.“ Die Reaktionszeiten seien damit optimal kurz, was besonders bei Grenzwert-Überschreitungen die Rückmeldungen an die Systeme, die CNC oder an die Mitarbeiter beschleunigt. „Ganz nach Wunsch gibt die IQ-Box natürlich auch an übergeordnete Systeme, Ausgabegeräte oder an die Cloud Informationen weiter, was die Effizienz und die Verfügbarkeit der einzelnen Komponenten und der ganzen Maschine enorm steigert.“

Rückschlüsse auf den Bearbeitungsprozess

Über einen großen Bildschirm können somit auch die wichtigsten Daten in der Fertigung eingeblendet werden. Die Daten lassen Rückschlüsse auf die Qualität der Bearbeitungsprozesse zu. Unerwünschte Schwingungen werden frühzeitig erkannt und damit schlechte Oberflächenqualitäten, Werkzeugverschleiß oder Maschinenschäden vermieden. „Endausbaustufe wäre, dass in Zukunft die IQ-Box anhand der Daten erkennt, ob ein Werkzeug stumpf wird. Deshalb können dann Schnittgeschwindigkeit oder Vorschub verändert werden, um so zumindest bis zum nächsten Werkzeugwechsel die Oberflächenqualität zu sichern. “Weitere Pluspunkte gibt es nach Erfahrung von Martin Worch auch maschinenseitig, wie die problemlose Fernwartung der entscheidenden Komponenten, um beispielsweise deren Verfügbarkeit zu maximieren.

Ziel: Optimierungspotenziale aufzeigen

Welche Daten lassen sich bereits heute schon aus Werkzeugrevolvern und Tooling generieren? Problemlos erfassbar sind bereits Beschleunigung, Lagertemperaturen, Betriebsstunden und Drehzahlen. Bald sollen nach Einschätzung von Martin Worch auch die Kräfte folgen. „An der Kraftmessung sind wir dran. In Kombination mit der Messung von Vibrationen können wir bereits mit der Kraftmessung und der Datenanalyse in der IQ-Box direkte Rückkoppelungen beispielsweise in die Maschinen-CNC geben und so Lagerschäden oder zu hohen Bearbeitungskräften vorgreifen. Zwar sind wir offiziell noch im Prototypenstadium. Wir können aber heute bereits mit unseren Ablaufdiagrammen Serienfertigungen optimieren.“ Dennoch ist es nach Angaben von Martin Worch noch ein weiter Weg zur komplett autarken, also wirklich mannlosen Qualitätsfertigung. „Das ist nicht Ziel der Entwicklungen, sondern die Technik einer breiten Nutzerbasis zur Verfügung zu stellen und den Bediener zu unterstützen, sodass eine Mehrmaschinenbedienung bei Kleinserien mit vielen Prozessinformationen besser unterstützt wird.“

Forschen mit gezielt geschwächten Radien und Segmenten

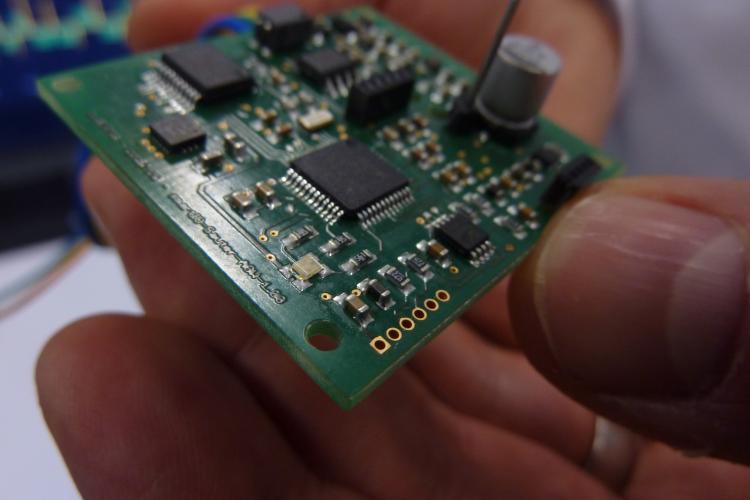

Die Daten bezieht Sauter vor allem aus dem IQ-Tooling, den eigens entwickelten Werkzeughaltern, die in den Werkzeugrevolvern die Zerspanungswerkzeuge fixieren. Jedes IQ-Tooling hat bereits einen Mikrocontroller an Bord. Dort werden die Kenndaten bis zur Seriennummer gespeichert, aber auch die variablen Größen bis zur Information, welche Werkzeuge und Schneiden gerade eingespannt sind. „Auch diese Infos über die Schneidengeometrie können an die CNC weitergeleitet werden. Als praktisch hat sich bereits unser Sensorkonzept mit einer Sensorplatine pro Werkzeughalter erwiesen, was den Verkabelungsaufwand für jeden Sensor deutlich reduziert“, erklärt Martin Worch den Einsatz von durchwegs handelsüblichen Sensoren. Sauter erfasst beispielsweise mit PT1000-Sensoren die Temperatur, mit Mems-Beschleunigungsaufnehmern die Vibrationen, bei denen sich die Kapazität der Kondensatoren verändert, sowie mit DMS und Piezzoelementen für die Kraftmessung.

„Beispielsweise setzen wir pro Lager drei bis vier Messstellen an. Wo und wie die Sensoren platziert werden, basiert natürlich auf vielen Erfahrungswerten: Radien und Teilsegmente von Komponenten haben wir dazu in unserer hauseigenen Forschungsabteilung gezielt geschwächt, weil dann dort die größten Verformungen und Maximalkräfte auftreten und somit gut abgegriffen werden können“, erklärt Martin Worch das Konzept. Von außen an den Werkzeughaltern zu sehen, seien weder die Materialverjüngungen noch die Sensoren. Einzig erkennbar sind die intelligenten Werkzeughalter an der Platine und der Bezeichung IQ-Tooling.

Präzisionsdrehzentrum Artery sammelt Serienerfahrungen

Dass sich die Sensorik in der Werkzeugmaschine lohnt, belegt Martin Worch mit dem im Vorjahr im Forschungszentrum installierten Präzisionsdrehzentrum von J.G. Weisser. „Die Artery ist wirklich ein multifunktionales Drehzentrum. Sie ist mittlerweile das Herzstück unserer Versuchsabteilung. Werkzeugrevolver, Toolingprodukte und Motorspindeln lassen sich darauf ideal testen – vor allem auch unter Serienbedingungen, weil wir die Maschine auch gezielt für die Produktion einsetzen und so wichtige Erfahrungen während Langzeitversuchen sammeln können.“ Passend zu den intelligenten Werkzeughaltern hat Sauter auch die IQ-Werkzeugrevolver entwickelt, die mittlerweile zudem mit pti-Schnittstelle verfügbar sind.

Video: Sauter Feinmechanik

Sensornetzwerke: Bereit für KI

Ziel von Sauter ist es, laut Geschäftsführer Michael Rudloff, die einzelnen Komponenten und das System Werkzeugmaschine mit größtmöglicher Technologie auszustatten: „Die Vorteile sind einfach riesig. Auf der anderen Seite streben wir auch weitmögliche Kostenneutralität an. Das heißt: Wir werden unseren Kunden schon in absehbarer Zeit ein intelligentes Tooling zu einem sehr attraktiven Preis zur Verfügung stellen können. Denn schon durch das eingesetzte Bussystem ist die Integration weiterer und zusätzlicher Sensoren denkbar einfach. „Um weitere Daten zu sammeln, muss ein neuer Sensor nur an den Bus angeschlossen und in der IQ-Box registriert werden. Fertig“, versichert Martin Worch. Zudem sei die Sauter IQ-Box bereits auf künstliche Intelligenz ausgelegt. Signale von verschiedenen Prozessen könnten so durch das Sensornetzwerk in der IQ-Box zusammengeführt werden und eine KI trainieren. „Umgekehrt können unsere IQ-Boxes im lokalen Netz vor Ort oder über Cloud ein Cluster bilden und dadurch mehrere Maschinen koppeln, sodass die gemeinsam trainierte KI von mehreren Werkzeugmaschinen genutzt werden kann, was ja gemäß des KI-Gedankens erst Sinn macht.“

Konzept auf Umati und Mehrbereichsschwingungssensoren vorbereitet

Bis dato konnte in punkto Lager meist nur die Temperatur gemessen werden, die aber relativ wenig über den Zustand verraten. „Mit der Temperatur lässt sich eigentlich nur eine Veränderung dokumentieren. Mehr aber nicht.“ Der nächste Schritt wird deshalb nach Angaben von Martin Worch eine Lagerüberwachung sein, die direkt ins Lager eingebaut wird.

Ein deutlicher Mehrwert durch intelligente Lager

„Diese intelligenten Lager werden bald einsatzfähig sein und dann einen deutlichen Mehrwert bringen – so wie die berührungslose Kraftmessung auf schnell rotierenden Bauteilen. Oder Mehrbereichsschwingungssensoren, die zwischen Feinbearbeitung und Schruppen unterscheiden können. Gut, wenn Sie dann auf das Sauter-Konzept zurückgreifen können, mit dem die Integration von neuen Informationskanälen, also Sensoren, sehr einfach geht“, versichert Martin Worch.