von Josquin Pfaff und Lars Henzi Eines ist klar: Der Laser ist aus der Bearbeitung von Superhartstoffen wie polykristallinem Diamant (PKD) nicht mehr wegzudenken. Zu offensichtlich sind dessen Geschwindigkeits- und Kostenvorteile im Vergleich zum Schleifen. Wie genau aber soll der Laser eingesetzt werden? Und wie lassen sich die angesprochenen Vorteile genau beziffern? Das sind Fragen, auf die der Schweizer Hersteller von Laserbearbeitungs- und Schleifmaschinen weitere Antworten liefert. Zunächst einmal zum Prozess: PKD ist sehr hart. Das macht Wendeschneidplatten mit PKD-Tips enorm verschleissfest.

Steigende Beliebtheit

Und aus diesem Grund erfreuen sie sich einer steigenden Beliebtheit, zum Beispiel bei der Bearbeitung von kohlenstofffaserverstärkten Kunststoffen (CFK). Weil PKD so hart ist, ist es in doppelter Hinsicht aufwendig, Wendeschneidplatten mit PKD-Tipps auf die finale Kontur zu schleifen: Zum einen dauert der Schleifprozess lange, weil Diamant mit Diamant bearbeitet wird und zum anderen ist der Prozess aus demselben Grund teuer. Vor einigen Jahren tauchte ein neues Verfahren am Mark auf, bei dem das Werkstück mit einem ultrakurzgepulsten Pikosekundenlaser bearbeitet und in seine endgültige Form gebracht wird. Mit einem solchen Laser kann Material abgetragen werden, ohne das übrige Material thermisch zu schädigen. Dass auf diese Weise hochpräzise Schneidkanten erzeugt werden können, klingt zwar vielversprechend, doch ist der Prozess äußerst langsam und hoch komplex. Vor allem bei der Bearbeitung von Hartmetall ist er dem Schleifen deutlich unterlegen.

Das Beste aus zwei Welten kombiniert

Vor diesem Hintergrund haben sich die Ingenieure von Agathon entschlossen, das Beste aus beiden Welten, der spanlosen und spanabhebenden zu kombinieren. Das Ergebnis ist die Laserbearbeitungsmaschine Neo, mit der der PKD-Tip inklusive Freiwinkel zunächst bis auf wenige hundertstel Millimeter an die finale Kontur abgetragen wird. Anschließend erhält das Werkstück mit einer Schleifmaschine seine finale Form – idealerweise mit einer Schleifmaschine von Agathon. Denn die Produkte des Schweizer Maschinenbauers arbeiten nicht nur mit der dafür erforderlichen Präzision, sondern liefern zudem die verfahrenstechnischen Voraussetzungen, die für das Bearbeiten von Superhartstoffen notwendig sind. Dazu gehören zum Beispiel das In-Prozess-Abrichten und eine sehr hohe statische Steifigkeit.

Die Vorbearbeitung der PKD-Tips erfolgte auf der Agathon Laserbearbeitungsmaschine Neo.

Hauptaugenmerk auf Geschwindigkeit

Weil die Präzision in der anschliessenden Endbearbeitung erzielt wird, kann in der Vorbearbeitung des Werkstücks, dem Laserschruppen, das Hauptaugenmerk auf Geschwindigkeit gerichtet werden. Aus diesem Grund kommt in der Laserbearbeitungsmaschine Neo ein Nanosekundenlaser zum Einsatz, dessen Lichtimpulse länger sind als die eines Pikosekundenlasers. Auf diese Weise bringt er mehr Energie in das Werkstück ein, sodass mehr Material abgetragen und auf diese Weise der Prozess stark beschleunigt wird. Konkret: Die PKD-Abtragsrate beträgt mit der Neo 10 mm3/s und ist somit 100-mal höher als beim typischen Schleifprozess mit einer Abtragsrate von 0,1 mm3/s.

Drei Ressourcen sparen

Betrachten wir nun die konkreten Vorteile des von Agathon entworfenen, kombinierten Prozesses aus Laserschruppen und Endbearbeitung mit der Schleifmaschine im Vergleich zu der Bearbeitung ausschließlich mit der Schleifmaschine. Drei Ressourcen lassen sich dabei einsparen: erstens Zeit, zweitens Schleifbelag und drittens Abrichtbelag. Grundsätzlich gilt, dass je mehr Arbeit die Laser- von der Schleifmaschine übernimmt, desto weniger Zeit wird benötigt und desto geringer werden die Beläge beansprucht, um Hartmetallträger und PKD-Tip auf das Endmaß zu bearbeiten. Das heisst wiederum, dass die konkrete Ersparnis von zwei Faktoren abhängt: Zum einen vom Aufmaß des PKD-Tips und zum anderen davon, wie nah mit dem Laser an die Endkontur geschruppt wird.

Aufmaß nach dem Laserschruppen bei 20 bis 30 µm

Wie viel Aufmaß der PKD-Tip aufweist, nachdem er auf den Hartmetallträger gelötet wurde, hängt ganz von den individuellen Prozessen beim Anwender ab. Werden die PKD-Ronden erodiert, um sie in einzelne Tips zu zerteilen, beträgt das Aufmaß beispielsweise deutlich über 200 µm, weil die Oberfläche des PKD durch das Erodieren bis in eine gewisse Tiefe strukturell verändert wird. Ebenso individuell erfolgt die Entscheidung, wie nah auf Endmaß mit der Laserbearbeitungsmaschine Neo geschruppt wird. Zwar ist die Wärmeeinflusszone des in der Neo verwendeten Lasers kleiner 5 µm, um aber einen stabilen Schleifprozess zu gewährleisten, dürfte das Aufmaß nach dem Laserschruppen im Regelfall zwischen 20 und 30 µm betragen.

Wie viel Zeit braucht es um eine Wendeschneidplatte auf Endmaß zu bringen?

Agathon hat nun eine Versuchsreihe durchgeführt und untersucht, wie viel Zeit bei unterschiedlichem Aufmaß benötigt wird, um die Wendeschneidplatte auf Endmaß zu bringen und wie hoch der jeweilige Verschleiß im Schleif- und im Abrichtbelag ausfällt. Aus diesen Daten kann der Anwender ermitteln, wie viel Zeit sowie Material und somit Geld er spart, wenn er dem Schleifprozess das Laserschruppen voranstellt. Daraus kann er ableiten, wie lange beziehungsweise wie kurz es dauern würde, die Investition in eine Neo-Laserbearbeitungsmaschine zu amortisieren.

Mit der Schleifmaschine Leo Peri von Agathon wurden die Wendeschneidplatten auf Endmaß geschliffen.

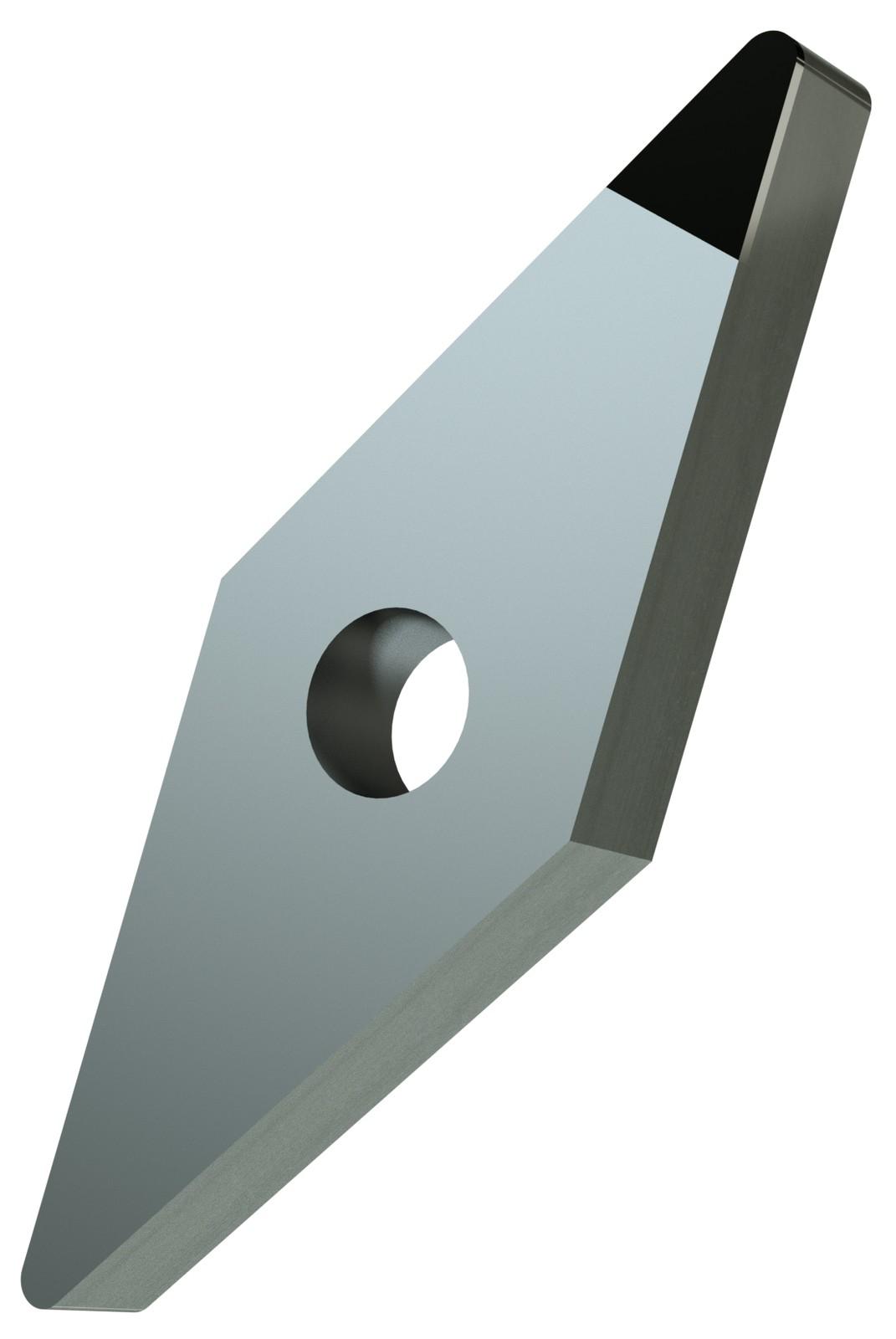

Für die Messungen wurde eine keramisch gebundene D10-Schleifscheibe mit 250 mm Durchmesser und einer Breite von 12 mm verwendet, die im Prozess mit einem Edelkorundtopf mechanisch konditioniert wurde. Bearbeitet wurde eine einseitig bestückte, rautenförmige Wendeschneidplatte (VCGW 160408) mit einem Inkreisdurchmesser von 9,52 mm. Der PKD-Tip hatte im Endmaß eine Kantenlänge von 4,9 mm und war 0,5 mm dick. Das Schruppen erfolgte auf der Laserbearbeitungsmaschine Neo und geschliffen wurde auf einer Schleifmaschine Leo Peri.

Linearer Anstieg

Betrachtet man die gemessenen Daten und deren Verläufe, so lässt sich erkennen, dass sowohl die Prozesszeit als auch der Verschleiß mit der Zunahme des Aufmaßes fast genau linear ansteigen. Dieser lineare Anstieg erleichtert die Bestimmung der zu erwartenden Ergebnisse für Werte, die nicht konkret in die Messreihe eingeflossen sind. Bei allen Messungen betrug das Aufmaß nach dem Löten 400 µm pro Seite. In drei Messreihen wurde dieses Aufmaß mit dem Laser auf durchschnittlich 67, 41 und 24 µm pro Seite reduziert. In jeder der drei Messreihen wurden zehn Wendeschneidplatten bearbeitet.

Bearbeitungszeit um 54% reduziert

Ohne einen vorgelagerten Laserbearbeitungsprozess benötigte die Schleifmaschine 520 s, um Wendeschneidplatten mit 400 µm Aufmaß auf Endmaß zu bearbeiten. Wurde das Aufmaß hingegen mit dem Laser auf 24 µm geschruppt, war die Schleifmaschine bereits in durchschnittlich 240 s am Ziel. Die Bearbeitungszeit an der Schleifmaschine wurde also um 280 s, das heißt um 54 %, reduziert. Berücksichtigt man außerdem die 60 s, die der Laser für das Schruppen benötigte, ergab sich für die gesamte Prozesszeit immer noch eine Zeitersparnis von 220 s oder 42 %. Bei einem Aufmaß von 41 µm betrug die Zeitersparnis auf der Schleifmaschine 255 s oder 49 % und für den Gesamtprozess 195 s oder 37,5 %. Immerhin noch stolze 240 s oder 46 % für das Schleifen und 180 s oder 34,5 % betrug die Zeitersparnis bei 67 µm Aufmaß.

Verschleiß reduziert

Ähnlich beeindruckend fallen die Werte beim Verschleiß aus. Auf der Schleifscheibe wurde der Belag um 0,067 mm abgenutzt, wenn das gesamte Aufmaß von 400 µm geschliffen wurde. Bei einem Aufmaß von 67, 41 und 24 µm wurden lediglich noch 0,025, 0,023 und 0,02 mm gemessen. Das entspricht einer Reduktion von 63, 66 und 70 %. Am Belag des Abrichttopfs reduzierte sich der Verschleiß von 0,274 mm auf 0,128, 0,122 und 0,118 mm. Dies wiederum bedeutet eine Reduktion um 53, 55 und 57 %.

Der effizienteste Weg

„Dies sind natürlich Werte, die Bearbeiter von Wendeschneidplatten mit Tip-Inserts durchaus motivieren können, in eine Neo-Laserbearbeitungsmaschine zu investieren“, ist sich Agathon-CTO Dr. Stephan Scholze sicher. Für ihn bedeuten diese Zahlen eine Bestätigung dessen, was das Unternehmen stets unterstrichen habe: nämlich, dass der kombinierte Prozess aus Laserschruppen und Endbearbeitung auf der Schleifmaschine der effizienteste Weg sei, Wendeschneidplatten mit Superhartstoff-Tips auf Endmaß zu bringen.

Für die Messungen wurde diese einseitig bestückte, rautenförmige Wendeschneidplatte mit PKD-Tip bearbeitet.