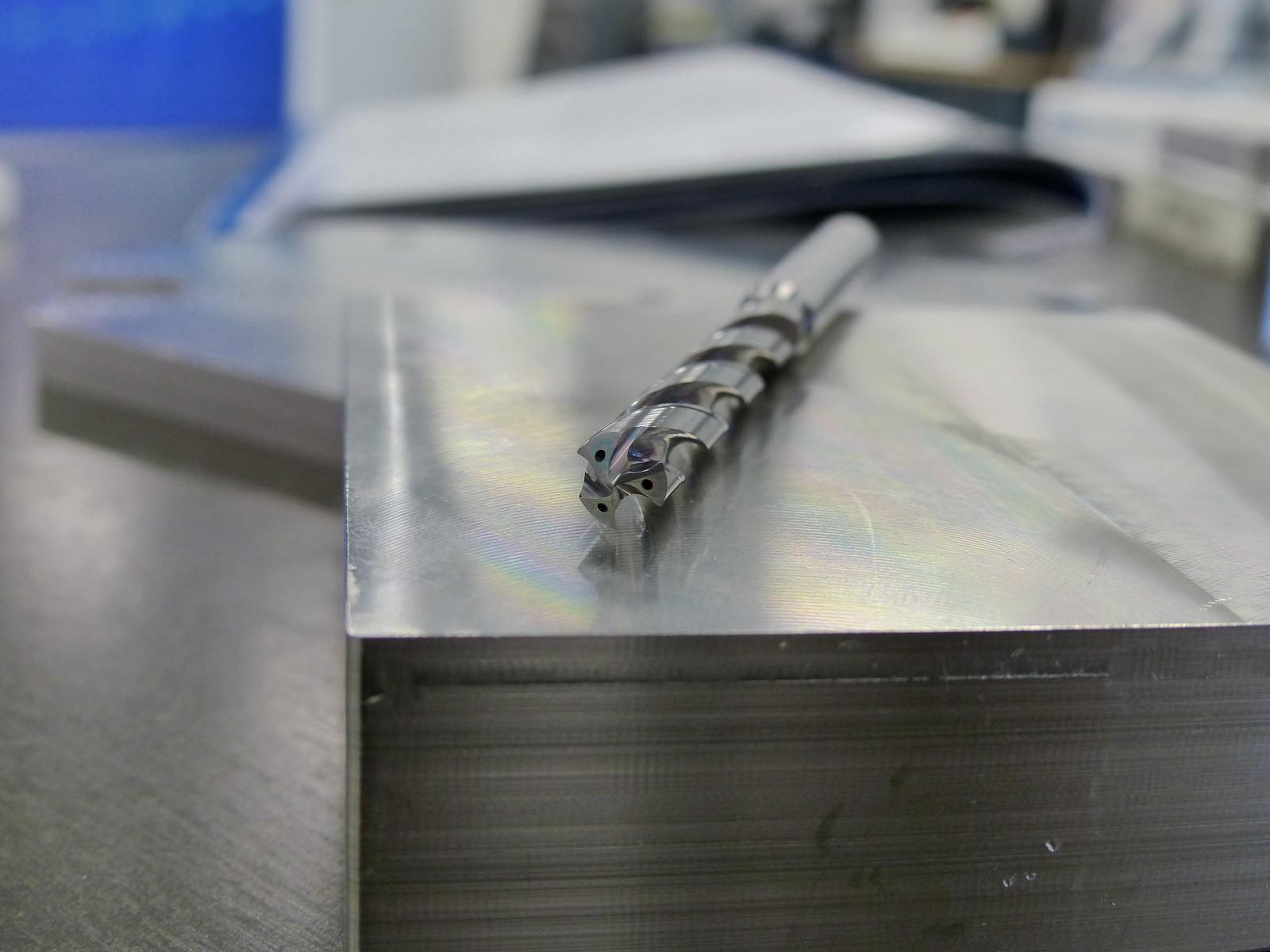

Mit Einführung des dreischneidigen Hochvorschubbohrers TRS startete OSG eine beeindruckende Erfolgsgeschichte seiner Werkzeuge. Als einer der ersten Hersteller präsentierte man einen dreischneidigen Bohrer, der hinsichtlich der Schnittgeschwindigkeit und der möglichen Vorschübe in der Praxis schnell überzeugen konnte, denn der Einsatz des TRS begann da, wo zweischneidige Bohrer an ihre Grenzen stießen. Für einen effizienten Einsatz mußten allerdings bei Maschinen gewisse kinematische Voraussetzungen gegeben sein. Außerdem war eine optimale Werkzeugspannung wichtig und es mussten höhere Kräfte aufgenommen werden.

Bohrer weiterentwickelt

Prädestiniert war der TRS bislang für die Gussbearbeitung. Mit wenigen Ausnahmen auch materialübergreifend. OSG hat diesen Bohrer nun weiter entwickelt und ordnet ihn nun dem A-Branding zu. Deshalb ist der Hochvorschubbohrer künftig als ADO-TRS erhältlich. Daneben erhielt der ADO-TRS aber auch die Premiumbeschichtung EgiAs, die für eine enorme Verschleißfestigkeit und Robustheit steht. Außerdem setzt man für einen deutlich weicheren Schnitt im Vergleich zu herkömmlichen dreischneidigen Bohrern auf die mittlerweile bewährte R-Ausspitzung. Dadurch lassen sich die Schnittkräfte um 20 bis 30 % reduzieren. Das heißt, die Schnittkräfte bewegen sich künftig nahezu auf dem Niveau eines zweischneidigen Bohrers. Gleichzeitig erzeugt die R-Ausspitzung kurze Späne. Das führt zu einer geringeren Leistungsaufnahme. So wird der ADO-TRS auch für Bearbeitungen an weniger stabilen Maschinen, Werkzeug- und Werkstückspannung interessant. Zudem vereint der ADO-TRS nun all seine bisherigen Vorteile auch in weichen Werkstoffen wie zum Beispiel St 37, C45 oder selbst in rostfreien Stählen.

Torus- und Kugelfräser für die additive Fertigung

Mit dem 3D-Druck eröffnen sich völlig neue Dimensionen. Die additive Fertigung per Laserschmelzen erlaubt beispielsweise die Herstellung fast beliebiger Geometrien. Das Verfahren beschränkt sich aber nicht nur auf Kunststoffe im Prototypenbau. In der Flugzeugindustrie geht es zum Beispiel auch um Produkte aus Inconel und Titan. Entsprechend leistungsfähige Werkzeuge sind die Voraussetzung. Das Problem ist häufig die Härte der Werkstoffe und der schichtweise Aufbau oder das unterschiedliche Gefüge. Gleiches gilt für aufgeschweißte Bauteile nach Reparaturen. Deshalb hat OSG eigens für Additive Manufacturing eine Werkzeugserie entwickelt, die erstmals zur EMO mit Torus- und Kugelfräsern vorgestellt und als Standard angeboten wurde.

Kurze Schneiden, großer Eckenradius

Beim Torusfräser für die Vorbearbeitung setzt OSG in der Funktion auf die bislang bewährten Eigenschaften des WXS-CRE. In Verhältnis zum Durchmesser verfügt das Fräswerkzeug über relativ kurze Schneiden und über einen großen Eckenradius. Das Besondere: Der Fräser verfügt im Radius und am Außendurchmesser über einen stark negativen Spanwinkel und eine sehr ballige Schneide, die trotz negativem Spanwinkel zu einem sehr weichen Schnitt führt. Durch den großen Eckenradius muss in „Z“ nicht so viel zugestellt, es kann aber ein entsprechender Zahnvorschub gefahren werden.

Sehr hohe Vorschubgeschwindigkeiten

Außerdem sind mit sechs Schneiden sehr hohe Vorschubgeschwindigkeiten möglich. Voraussetzung dafür ist, dass die Maschine dies auch umsetzen kann. Der Kugelfräser, für das Grob- und Feinschlichten der AM-Serie dagegen ist dreischneidig und eignet sich mit der negativen Geometrie besonders gut für harte Werkstoffe. Neu bei beiden Fräswerkzeugen ist die Beschichtung. Mit Durorey Coating ist es OSG gelungen, eine Beschichtung mit einer extrem hohen Hitzebeständigkeit und Zähigkeit zu entwickeln.

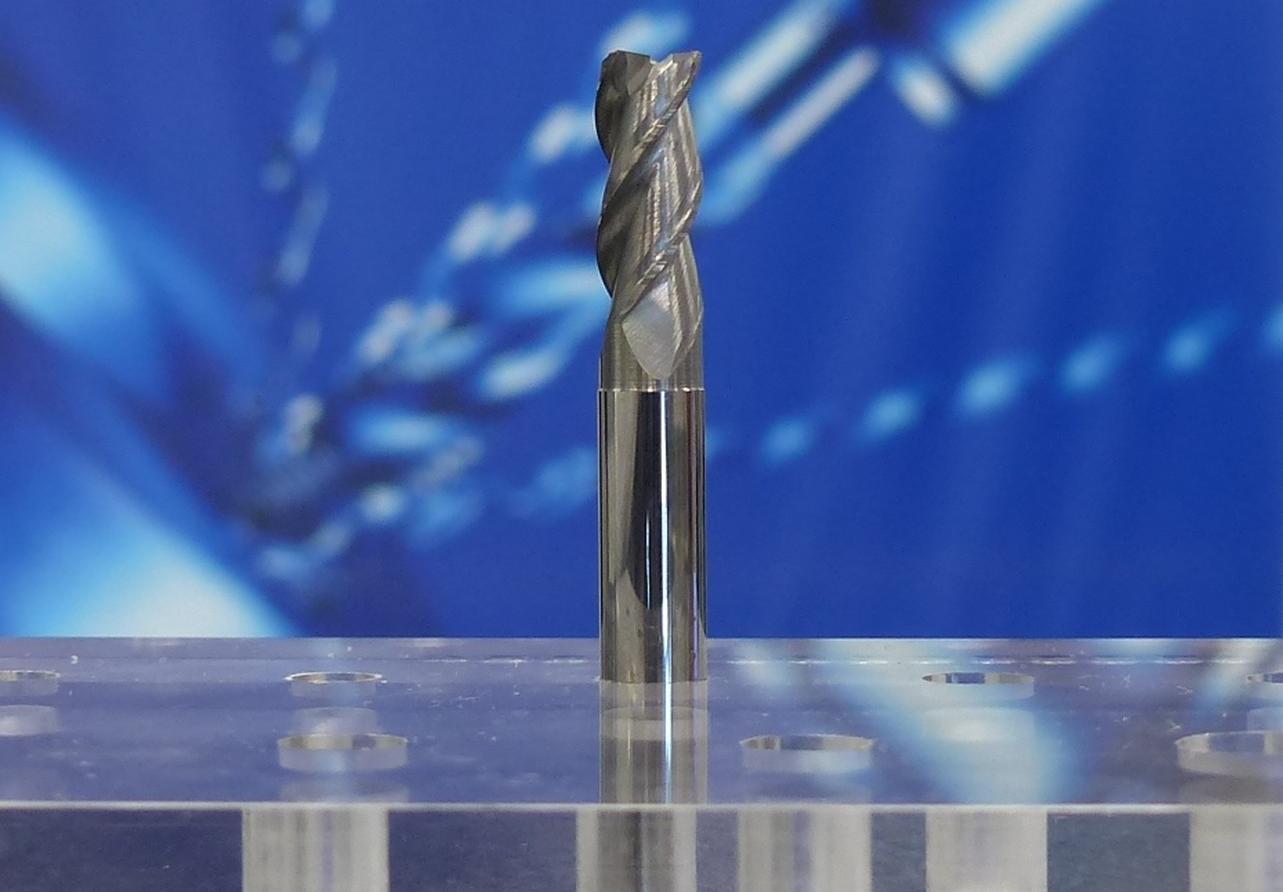

Know-how bei den Geometrien jetzt auch in Aluminium

2008 wurde mit Plus Line eine kostengünstige Alternative zum japanischen Standardwerkzeugprogramm ins Leben gerufen. Zur EMO 2019 zeigte OSG aus dieser Serie Standard-Aluminiumwerkzeuge vor, die allerdings sowohl von der technischen Anwendungsberatung als auch von Kunden gefordert wurden. Das Problem bei der Zerspanung von Aluminium ist nun aber, dass sehr hohe Schnittgeschwindigkeiten und Vorschübe gefahren werden. Ein Großteil der erzeugten Wärme wird abgeführt, das verringert die thermische Belastung an der Schneide. Die Materialeigenschaften von Aluminium führen aber meist zu einer Bildung von Aufbauschneiden. Eine effiziente Spanabfuhr ist deshalb schwierig.

Tests ergeben hohe Standzeiten bei den Werkzeugen

Nun gilt OSG überwiegend als Problemlöser im Bohren, Fräsen und Gewindeschneiden. Effiziente und prozesssichere Aluminiumwerkzeuge wurden deshalb nur als Sonderwerkzeuge, mit eigens entwickelten Geometrien für namhafte Unternehmen gefertigt – was der Entwicklung des neuen Plus Line-Programms zugute kam, das aus dreischneidigen Werkzeugen, beschichtet, unbeschichtet, mit und ohne Eckenradien besteht. Hinsichtlich der Bau-Maße wird das Programm im Gegensatz zu den Originalwerkzeugen aus Japan dem deutschen Markt gerecht. In ersten Tests hat sich gezeigt, dass die Plus Line-Werkzeuge bezüglich Verschleiß durchaus im unteren Segment anzusiedeln sind und somit hohe Standzeiten resultieren. Als Basis für diese Versuche wurden sowohl Schnittdaten wie Standzeiten von Premium-Aluminiumwerkzeugen zu Grunde gelegt.

Serienreife Tonnenfräser kurz vor dem Abschluss

Kreissegmentfräser, Parabelfräser oder auch Tonnenfräser liegen derzeit im Trend. Haupteinsatzgebiete sind Schlichtoperationen komplexer Freiformflächen und komplexe Werkstück-Geometrien im allgemeinen Maschinen-, Werkzeug- und Formenbau. Der Einsatz dieser Fräswerkzeuge resultiert, wie das Trochoidalfräsen, überwiegend aus dem Bereich CAD/CAM-Software. Der Vorteil: Durch den großen Radius der Mantelfläche ist ein großer Bereich der Schneide im Eingriff. So können extrem große Zeilensprünge (Bahnabstände) gefahren werden. Kurzum, der Einsatz ist mit einer enormen Zeitersparnis, bei gleichwertigen oder wesentlich höheren Oberflächenqualitäten verbunden.

Finish-Bearbeitung mit Kugelfräsern

In der Finish-Bearbeitung wird dagegen bislang meist mit Kugelfräsern gearbeitet. Mit beispielsweise einem Durchmesser von 2 mm sind so zwar sehr hohe Oberflächenqualitäten möglich, aber es werden Zeilensprünge von 2 bis 5/100 mm benötigt. Für Bahnabstände von 4 bis 5 mm wären so Kugelfräser mit einem Durchmesser von 500 mm notwendig. Auf diesen neuen Trend hat OSG nun reagiert und stellt deshalb erstmals in Hannover eine Prototypen-Reihe/Vorserienmodelle von Tonnenfräsern vor. Noch werden zwar Geometrien entwickelt, Feinjustierungen vorgenommen, aktuell aber sind bereits sehr effiziente Geometrien für die Weichbearbeitung vorhanden. Das heißt, im Detail geht es in Japan noch um die Entwicklungsstufe für die Hartbearbeitung.

cd