Bei der Entwicklung und Fertigung von Maschinen und Automationslösungen setzt Hofmann auf digitale Lösungen wie virtuelle Inbetriebnahme und digitaler Zwilling. Aus dem Handwerksbetrieb für Formwerkzeuge, den Siegfried Hofmann 1958 in einem Gartenhaus gründete, hat sich ein technologischer Vorreiter im Werkzeug- und Maschinenbau entwickelt. Maßgeblicher Treiber in den 1980er Jahren war der Sohn des Firmengründers: Günter Hofmann trat 1982 in die Geschäftsführung der Werkzeugbau Siegfried Hofmann GmbH ein und baute parallel den Bereich des Serien- und Sondermaschinenbaus erfolgreich auf. Mittlerweile wird das Unternehmen in dritter Generation von Stefan Hofmann geführt und bietet im Spritzguss vom Werkzeug bis hin zur kompletten Automation des Spritzgussprozesses ganzheitliche Lösungen.

Vielfältige Produkte und Branchen

Die Spritzgussformen und Maschinen, die das Familienunternehmen aus dem oberfränkischen Lichtenfels heute fertigt, sind ebenso vielfältig wie die Branchen, in denen der Dienstleister tätig ist. Haushaltsgeräte, Automobile, Verpackungen und Sportgeräte erhalten dank der präzisen Formen ihre Optik und Funktion. Ein Vorteil für den Werkzeugbauer ist seine intensive Forschungs- und Entwicklungsarbeit. Mit Partnern aus Industrie und Wissenschaft tüfteln die Experten an neuen Technologien und Materialkombinationen und realisieren zum Beispiel innovative Konstruktionsgeometrien mittels 3D-Druck.

Technologisch vorn dabei sein

„Uns ist es wichtig, technologisch vorn dabei zu sein“, erklärt Markus Gräf, Leiter Prozessentwicklung bei der Werkzeugbau Siegfried Hofmann GmbH. Treibendes Thema sowohl im Maschinen- als auch im Werkzeugbau ist die Automatisierung. Klingt trivial, ist es aber nicht, weil der Formenbau eigentlich ein reines Handwerk ist. „In der Regel sind die Formwerkzeuge Unikate, von denen wir nur ein, maximal zwei anfertigen. Das zu automatisieren, ist eine große Herausforderung“, betont Gräf. Dieser Mammutaufgabe stellt sich das Unternehmen schon seit einigen Jahren erfolgreich.

Tippfehler ausgeschlossen

Wird ein neues Formwerkzeug nach der Konstruktion in Auftrag gegeben, weist das zentrale MES-System den verschiedenen Arbeitsplätzen die für die jeweiligen Bearbeitungsschritte notwendigen Daten zu. Ebenso organisiert es die Datenrückflüsse, beispielsweise von den Messungen, die automatisiert an das System zurückgemeldet werden – Tippfehler sind damit quasi ausgeschlossen. „Unsere Fertigung ist bereits seit 15 Jahren papierlos. Bis der Datenfluss zuverlässig durch die Fertigung transportiert wurde, hat es allerdings viel Entwicklungsarbeit gebraucht“, gibt Gräf zu. Die Arbeit hat sich aber gelohnt. „Bis zu 100 Stunden reine Bearbeitungszeit stecken oft in einem einzelnen Werkstück, entsprechend teuer ist dieses dann auch. Da kann jede Fehlerquelle zum Kostentreiber werden.“

Finish-Bearbeitung gehärteter Formteile

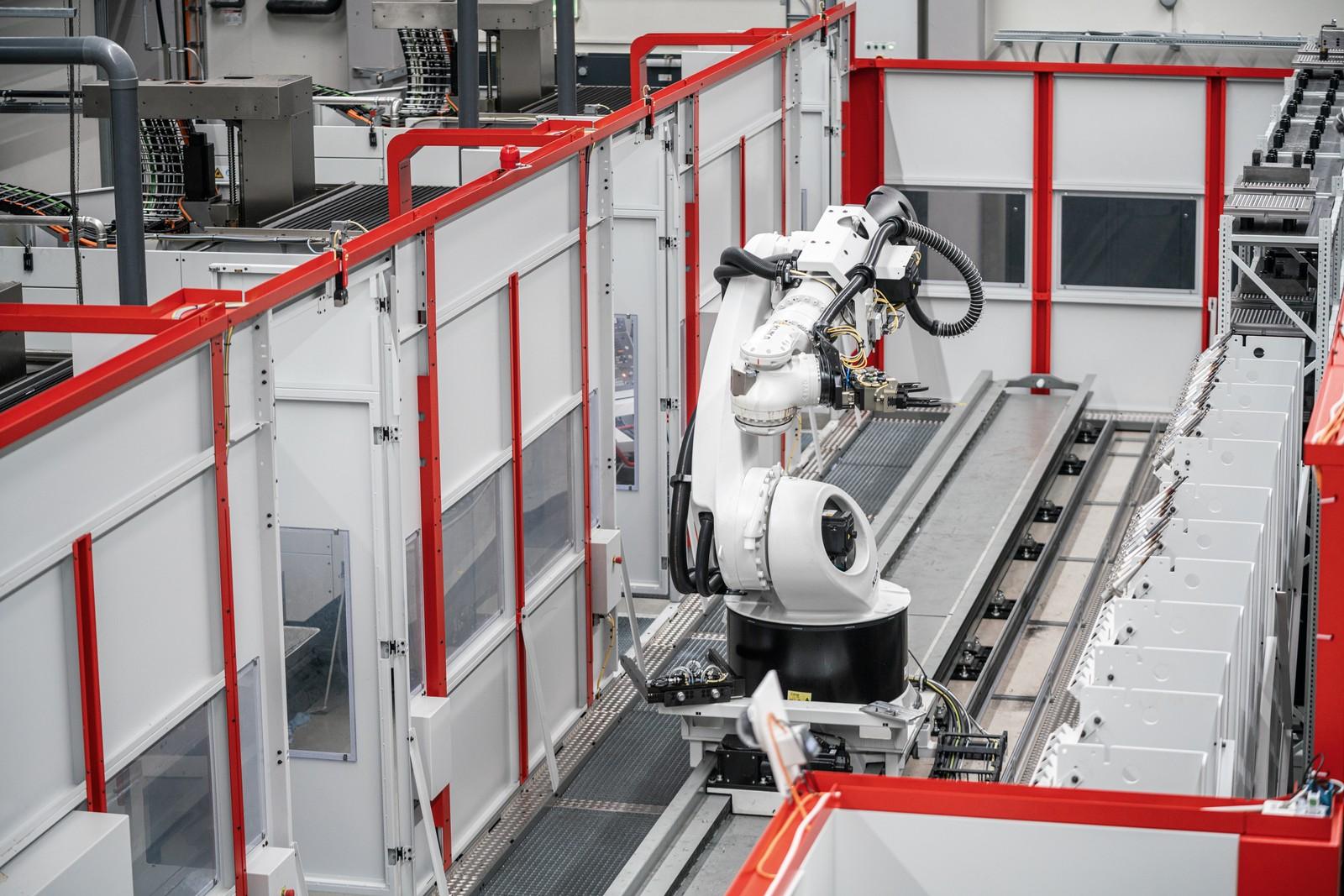

Um auch die zerspanende Fertigung der Formteile zu optimieren, investierte Hofmann 2013 in zwei Bearbeitungszentren C 50 U der Maschinenfabrik Berthold Hermle AG, die über ein Robotersystem RS 3 automatisiert wurden. „Wir fertigen schon seit 20 Jahren auf Hermle-Maschinen und wissen, dass wir uns auf die Präzision ebenso verlassen können wie auf den Service und Support“, erklärt Gräf. Als Hofmann 2017 seine Fertigungskapazität weiter ausbauen wollte, entschieden sich die Verantwortlichen daher erneut für eine Automationslösung von Hermle: Eine Linearanlage mit Roboter sowie vier C 42 U.

3D-Konturen präzise ausarbeiten

„Sie hat genau in die Halle gepasst“, scherzt der Entwicklungsleiter und erklärt, dass die 5-Achs-Bearbeitungszentren für ihre Maschinengröße den verhältnismäßig größten Verfahrweg aufweisen und ideal für das Teilespektrum sind. „Zudem gibt es nicht viele Anlagen am Markt, die so präzise 3D-Konturen in gehärtetem Stahl ausarbeiten können.“ Und das ist wichtig. Denn auf den vier Maschinen findet ausschließlich die Finish-Bearbeitung der gehärteten Formteile statt, die letztlich die Genauigkeit der fertigen Form definiert. „Zwischen einer und 50 Stunden dauert dieser Schritt, weswegen wir eine Maschine brauchen, die über die lange Zeit die Genauigkeit konstant hält, unabhängig von Umgebungseinflüssen wie Temperatur oder eingesetzte Kühlmittel“, betont Gräf.

Reinigungs- und Messzentrum inkludiert

Doch die Anlage kann noch mehr. Neben den vier Bearbeitungszentren sind ein Reinigungs- und ein Messzentrum in die Zelle integriert. Automatisch werden die fertigen Formteile hier gewaschen, getrocknet und abschließend vermessen und damit kontrolliert. Die komplette Zelle ist in das MES-System eingebunden, sodass das Fertigungssystem sowohl automatisiert, als auch manuell mit Daten gefüttert werden kann.

Modularer Aufbau ist der Schlüssel

Roboter, die vier Fertigungszellen, der Messraum und die Reinigungseinheit füllen eine ganze Werkhalle bei Hofmann. Acht Wochen dauerte die Installation, drei die Hochlaufphase. Das ist schnell. „Nützlich waren natürlich unsere Erfahrungen mit der RS-3-Anlage. Zudem macht sich Hermles hervorragendes Standardisierungskonzept bemerkbar. Der modulare Aufbau ist der Schlüssel für solch einen reibungslosen Ablauf“, lobt Gräf. Schwierigkeiten gab es dagegen zum Teil mit der Software. „Abstürze hatten wir keine, es ist ein stabiles Programm. Aber es ist für die Serie gemacht“, so der Entwicklungsleiter. „Es gibt keine Testdurchläufe oder Einfahrteile. Automatisierung von Stückzahl 1 – das ist die Königsklasse.“

Andere Maschinen, ähnliches Prinzip. Die Automation samt Roboterzelle stellte Hermle in diesem Video bereits vor. Zu sehen ist ein Hermle Robotersystem RS 05-2 adaptiert an ein Bearbeitungszentrum C 250. Video: Hermle.

Das Bearbeitungszentrum ist über Jahre konstant

Um die letzten Hürden zu meistern, legten die Softwareexperten von Hofmann selbst Hand an und programmierten einen automatisierten Prozess zum Nachstellen der Werkzeuge. Gräf erläutert: „Uns ist aufgefallen, dass es nach langen Bearbeitungszeiten minimale Abweichungen gab. Die Ursache lag jedoch nicht in den Maschinen, sondern bei den Werkzeugen.“ Dass die Genauigkeit der Fräszentren über Jahre konstant ist, weiß man aus der Erfahrung mit den bereits seit langem vorhanden Hermle-Maschinen.

Positives Ergebnis: BAZ und Automation harmonieren

Auch wenn Gräf und sein Team wussten, was sie erwartet, überraschte sie das Ergebnis. Die RS-L-Anlage hat mehr Kapazität frei gemacht, als angenommen. Zudem arbeiten die Bearbeitungszentren C 42 U teilweise doppelt so schnell wie die älteren Maschinen und das so genau, dass Hofmann deutlich weniger Nacharbeit hat. Hinzu kommt der Zeitgewinn durch die Automation. „Jetzt bremst uns lediglich das Rüsten aus“, bemerkt Gräf abschließend.

cd