Aufgrund seiner einzigartigen Eigenschaften ist Grafit seit langem ein in vielen Branchen hoch geschätzter Werkstoff - die Graftizerspanung stellt unterdessen hohe Anforderungen. Torsten Kornmeyer, Geschäftsführer der Nippon Kornmeyer Carbon Group (NKCG) in Windhagen, kennt diese genau. Seit 1968 beliefert das von seinem Vater Winfried Kornmeyer gegründete Unternehmen Anlagen- und Vakuumofenbauer mit präzise bearbeiteten Komponenten aus Grafit. Über die Jahre kamen Kunden aus der chemischen und keramischen sowie aus der optischen, Solar- und Halbleiterindustrie hinzu. Auch NKCG entwickelte sich weiter. „Heute sind wir nicht mehr nur Fertigungsdienstleister“, erklärt Torsten Kornmeyer. „Wir übernehmen Entwicklungs- und Projektaufgaben sowie diverse Nachbearbeitungen hier vor Ort.“

Zuverlässige Rohmaterialversorgung

Ein Alleinstellungsmerkmal sicherte sich Kornmeyer durch das Joint Venture mit der japanischen Nippon Carbon Co.: eine zuverlässige, qualitativ hochwertige Rohmaterialversorgung. „Unser seit 2016 am Unternehmen beteiligter Partner ist einer der wenigen Vollsortimenter, der uns kontinuierlich mit isostatisch gepresstem und extrudiertem Material sowie mit CFC-Platten versorgt“, erklärt Kornmeyer. „Das ist wichtig, denn bei Grafit gibt es keine Normen wie bei Stahl.“ Auch gibt es keine vorgeformten Bauteile, keine Normalien oder ähnliches. Grafit steht den Verarbeitern nur als Block- oder Plattenware zur Verfügung, aus der dann große Bauteile ebenso wie kleine Schrauben, Muttern oder Stifte zerspant werden müssen.

Video: Reiden.

Große Teilevielfalt

Daraus resultiert eine große Teilevielfalt, wie der Geschäftsführer sagt: „Wir produzieren im Durchschnitt 30.000 bis 40.000 unterschiedliche Teilefamilien im Jahr.“ Dafür verarbeitet NKCG jährlich ungefähr 400 t extrudiertes und ebenso viel gepresstes Material. Dazu kommen noch rund 30 t CFC (Carbon Fiber reinforced Carbon). Das sind faserverstärkte Kohlenstoffe, ein Verbundmaterial, das zu 100 % aus Kohlenstoff besteht.

Kernkompetenz Grafitzerspanung

Die Kernkompetenz von NKCG ist von Anfang an das Zerspanen von Grafit. Eigentlich müsste es eher Pulverisieren heißen, da sich beim Bearbeiten mit Dreh-, Fräs- oder Schleifwerkzeugen, beim Sägen oder Wasserstrahlschneiden keine Späne bilden, sondern Grafitstaub entsteht. Rund 50 CNC-Maschinen stehen für diese Bearbeitungen zur Verfügung. Sie erzeugen Monat für Monat etwa 30 t Grafitstaub, der von Partnerunternehmen komplett weiterverwertet wird.

Ob Grafit oder Metall, die Maschine muss stabil sein

Die Bauteile sind in einer Größenordnung von 0,1 mm im Durchmesser bis zu einer Kantenlänge von 2.500 mm. Meinhard Wisskirchen, technischer Leiter bei NKCG, weiß, worauf es bei der Bearbeitung ankommt: „Wenn ich Grafit langfristig präzise und mit hoher Oberflächengüte zerspanen will, muss die Maschine so stabil sein wie für die Metallbearbeitung – auch wenn geringere Kräfte wirken.“

Ein Allrounder wurde gesucht

Als 2018 die Investition in ein neues Bearbeitungszentrum anstand, machten sich die Verantwortlichen daran, den Markt zu durchforsten. „Von der Maschine hatten wir eine klare Vorstellung“, erklärt Wisskirchen. „Ein fünfachsiges Bearbeitungszentrum sollte es sein mit der Möglichkeit, Fräs-, Dreh- und Schleifbearbeitungen durchzuführen. Gewissermaßen ein Allrounder für große und auch kleine Bauteile.“ Geschäftsführer Kornmeyer ergänzt: „Am liebsten arbeiten wir mit einem Maschinenlieferanten zusammen, der in Europa produziert und auch von der Größe zu uns passt, mit dem wir unsere Bedürfnisse quasi auf Augenhöhe diskutieren können. Mit der Schweizer Reiden Technik AG haben wir einen solchen Partner gefunden, der zudem eine hervorragende Qualität und hohe Flexibilität hinsichtlich der Ausstattung zu bieten hat.“

Umfangreiches Pflichtenheft

Die Maschine der Wahl: eine fünfachsige Reiden RX10 mit einem in horizontale und vertikale Position schwenkbaren Fräskopf und Verfahrwegen von 1.000 mm × 1.100 mm × 810 mm in X, Y und Z. Der direkt angetriebene Rundtisch mit 400 min-1 sowie eine im Fräskopf integrierte Spindelklemmung (1.170 Nm) ermöglichen Drehoperationen bis zu einem Durchmesser von 1.350 mm. Das Pflichtenheft war umfangreich, gefüllt mit grundsätzlichen und sehr spezifischen Forderungen. Zu den Wichtigsten gehören Präzision und Wiederholgenauigkeit. Dafür bieten das Maschinenbett und der Maschinenständer aus Mineralguss beste Voraussetzungen. Sie bilden eine massive Einheit mit hoher Steifigkeit und besten Dämpfungseigenschaften. Die Maschinenkonstruktion mit minimierten bewegten Massen garantiert zudem eine hohe thermische und mechanische Stabilität.

Großer Wert auf einfache Bedienung

Großen Wert legten die Verantwortlichen auch auf die einfache Bedienung. Wisskirchen: „Wir fertigen in der Regel Stückzahlen von 1 bis 20, woraus ein häufiger Programmwechsel resultiert.“ Mit der Heidenhain-Steuerung TNC 640 und zwei übereinander angeordneten Touch-Screens ist die RX10 sehr bedienerfreundlich ausgestattet. Die Bedienoberfläche lässt sich einheitlich fürs Fräsen und Drehen nutzen und gewährt direkten Zugriff auf alle benötigten Zyklen.

Der Staub erforderte Anpassungen

Für die Grafitbearbeitung muss das Bearbeitungszentrum ein paar Besonderheiten erfüllen. Vor allem der in großen Mengen entstehende Staub erfordert zusätzliche Anpassungen und Einrichtungen, zum Beispiel eine funktionierende Absaugtechnik. Es muss für ausreichende Luftströmung im Arbeitsraum gesorgt sein, die den Staub der Zentralabsaugung zuführt. Christof Fink, der zuständige Reiden-Gebietsverkaufsleiter, erklärt: „Von Vorteil ist sicherlich, dass diese RX10 nicht die erste Maschine ist, die wir für die Grafitbearbeitung angepasst haben. So suchten unsere Konstrukteure in enger Abstimmung mit den Grafitbearbeitern nach praktikablen Lösungen und setzten diese um.“ Mit Erfolg, wie der technische Leiter resümiert: „Ich habe Reiden als sehr kooperativen Partner kennengelernt, der unsere Wünsche ernst genommen und perfekt erfüllt hat.“

Lange Wartungsintervalle

Unter anderem wurde die Elektronik vor dem elektrisch leitenden Grafitstaub geschützt. Auch die mechanischen Führungen erhielten entsprechende Abdeckungen, um möglichst lange Wartungsintervalle zu erreichen. Da Grafitbearbeiter die Bauteile fast immer mit Vakuum spannen, realisierte Reiden eine entsprechende Leitungsdurchführung durch den Tisch. Auch das Werkzeugmagazin wurde für die spezielle Arbeitssituation angepasst. Fink erklärt: „Für NKCG haben wir es als geschlossenen Raum konzipiert, der über einen Seitenkanalverdichter mit Überdruck beaufschlagt wird. So verhindern wir, dass Grafitstaub ins Magazin eindringt.“ Das gleiche Prinzip setzt Reiden auch am Kreuzschlitten ein. Es wird ein leichter Überdruck unter die Abdeckungen eingebracht, so dass die Führungen staubfrei bleiben.

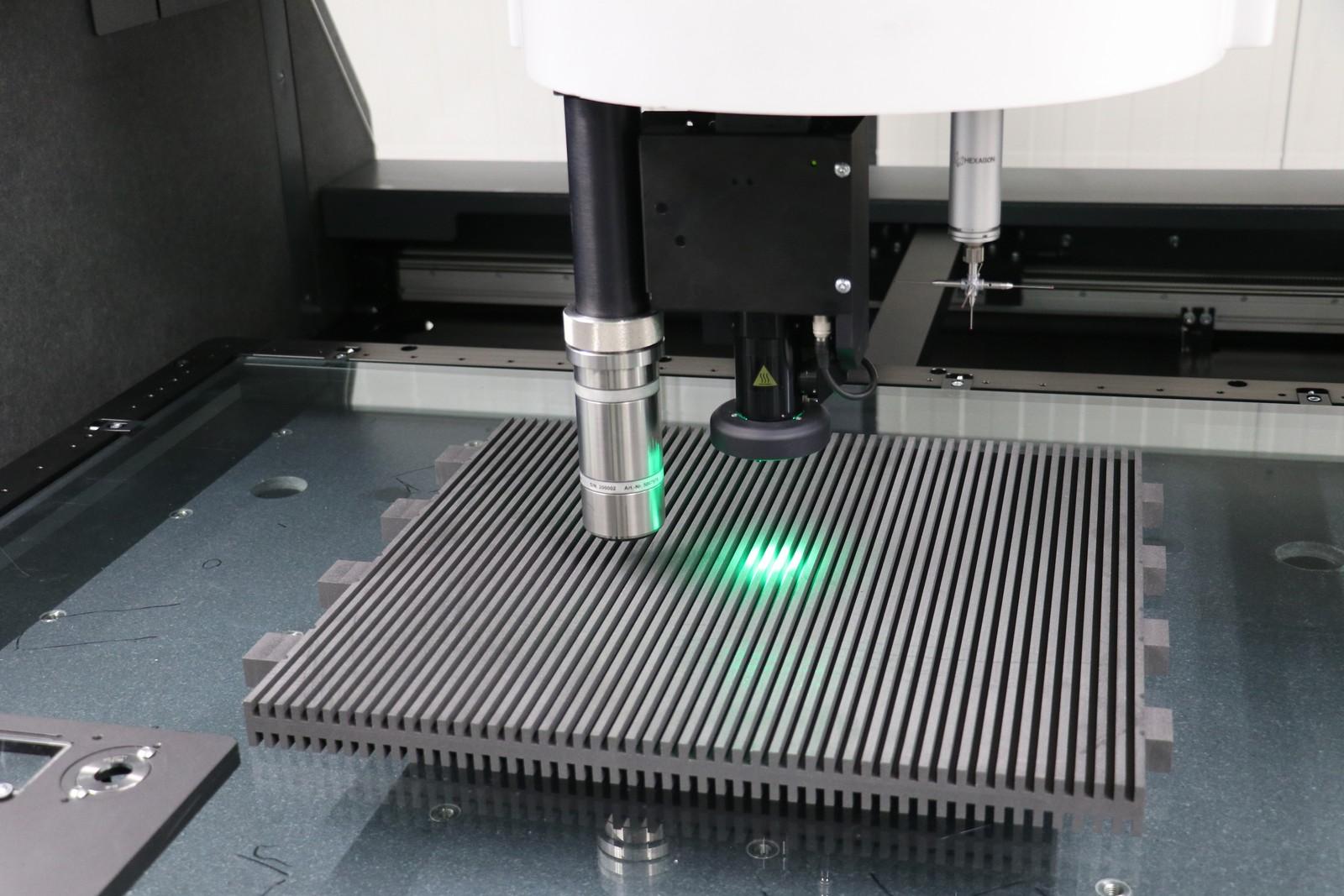

Während der Bearbeitung abrichten

Um beste Voraussetzungen für die Schleifbearbeitung zu schaffen, ergänzte Reiden eine Abrichtvorrichtung für Schleifscheiben. Zur mechanischen Lösung wurden auch entsprechende Zyklen in die Steuerung integriert, die für das Abziehen und Profilieren der Scheiben erforderlich sind. „Die Schleifscheibe wird wie ein Dreh- oder Fräswerkzeug eingewechselt und kann während der Bearbeitung abgerichtet werden“, freut sich Wisskirchen. Die Schnittstelle zwischen Werkzeug und Bauteil wird mit Luft gekühlt und entstaubt. Öl und Emulsion sind tabu. Aus diesem Grund sind Spindel und Spindellager im Kopf fettgeschmiert, obwohl das die Drehzahl begrenzt. „Wenn ein Tropfen Öl auf ein Halbleiterbauteil kommt, ist es Ausschuss. Deshalb tun wir alles, um die Gefahr erst gar nicht aufkommen zu lassen“, betont der Technik-Chef.

Eine Schlüsselmaschine geworden

Schon nach wenigen Monaten ist die Reiden RX10 bei NKGC zu einer Schlüsselmaschine geworden, die permanent ausgelastet ist. Laut Torsten Kornmeyer ist sie prädestiniert für drehlastige Bauteile, deren Spektrum von Mobiltelefongröße und kleiner bis zu Arbeitsraum füllend reicht. Er äußert sich sehr zufrieden: „Unsere Erfahrungen sind durchweg positiv. Klar, dass bei einer so anspruchsvollen Maschine zu Beginn auch mal kleine Probleme auftauchen. Aber es ist genau das eingetreten, was ich mir erhofft hatte. Man spricht auf Augenhöhe miteinander und Reiden reagiert sehr schnell und effektiv.“

Die Arbeitsergebnisse sind beachtlich

Ein Beispiel: Für die gewölbten Glasoberflächen von Smartphones produziert NKCG Grafitformen, die zum Glastiefziehen verwendet werden. Sie kommen mit Oberflächengüten von Ra 0,8 µm von der Maschine. Zwar muss für die geforderten Spiegeloberflächen noch abschließend von Hand poliert werden, „aber wenn die Vorarbeit schon so gut ist, spart das enorm viel Zeit“, erklärt Wisskirchen. „Dass die RX10 bei Grafit und der zwangsläufig vorhandenen Restporosität solche Oberflächen abliefert, spricht eindeutig für die Stabilität und die Kinematik der Maschine.“

Unter 0,01 mm Abweichung

Auch hinsichtlich Form- und Lagetoleranzen bei der Grafitzerspanung ist er hochzufrieden: „Wir produzieren zum Beispiel Elektronenstrahlkanäle für den neuen Cern-Teilchenbeschleuniger. Das sind dreidimensional geformte Rohrkörper, die Kavitäten mit extrem hohen Genauigkeitsanforderungen beinhalten. Die maximal gestatteten Abweichungen betragen 0,01 mm im Raum. Auf der RX10 liegen wir darunter.“Bear