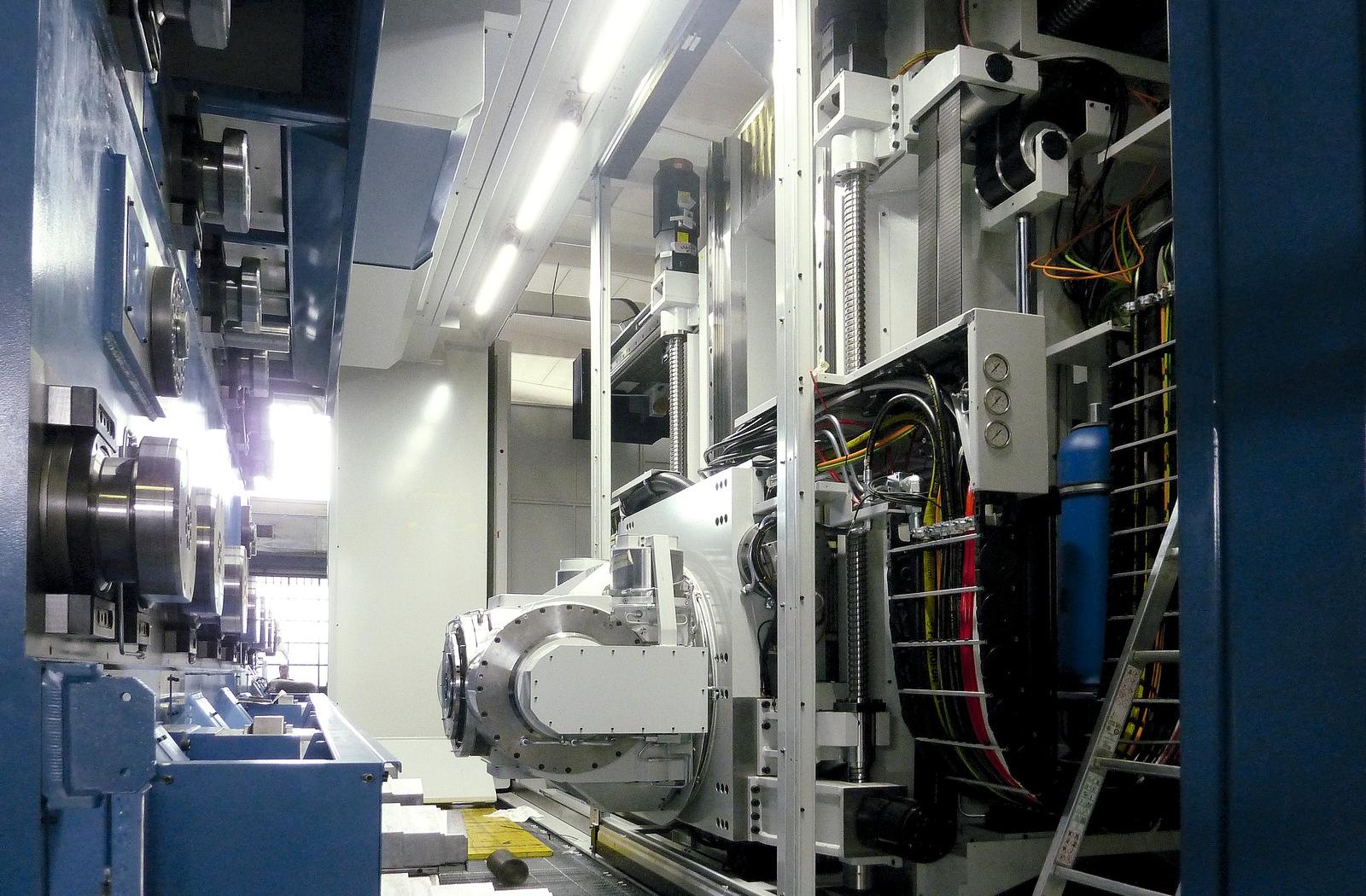

MCM automatisiert. Dabei geht es nicht um die Modemarke - es geht um Machining Centers Manufacturing. Clock, Tank, Jet Five – die Core-Business- Maschinenmodelle der integrierten Produktpalette pflegt der norditalienische Werkzeugmaschinenhersteller MCM heute in Vigolzone nahe Piacenza. Alle MCM-Bearbeitungszentren sind mit 4 oder 5 Achsen und Multitasking zum Fräsen, Drehen, Schleifen und Verzahnen ausgelegt. Highlight ist der selbst entwickelte, Universalkopf. Dazu verfügt MCM über einen Baukasten von Automatisierungslösungen. Jede Maschine kann nach Anforderungen des Kunden alleinstehend oder mit 2-Paletten-System, Rundpalettenpool-System oder als flexibles Fertigungssystem (FFS) konfiguriert werden. Die Verfahrwege in X können dabei in der Clock-Baureihe ab 0,8 bis über 5 m für die Jet-Five-Serie gewählt werden.

Stärke: Komplexe Integration

Größter Kunde ist bis dato Benelli mit 45 installierten MCM-Bearbeitungszentren, für die Vorrichtungen und Automatisierungslösungen entwickelt sowie Messsysteme, Waschsysteme, Roboterentgraten und Erodieren integriert wurden. „Das Besondere daran ist, dass wir bei Benelli alle Systeme mit unserer Software und unserem Leitrechner verbunden haben. Das ist unsere Stärke: komplexe Integrationen machen“, betont MCE-Direktor Giuseppe Fogliazza. Demnach würde die MCM-Tochter MCE eine ganze Reihe von Software-Dienstleistungen für die Produktionsüberwachung entwickeln, die dann in den jFMX-Suiten organisiert wird. Die jFMX-Architektur ist dazu auf mehreren Ebenen strukturiert, um wachsende Anlagen- und Informationskomplexität zu verwalten.

„Als Endausbaustufe bieten wir die zentrale Verwaltung an, die die gesamte Fertigung koordiniert. Bei Benelli erfassen wir heute mit Sensoren alle wichtigen Daten der flexiblen Bearbeitungszellen in Echtzeit und machen sie über die Cloud für die relevanten Unternehmensbereiche verfügbar“, erklärt Giuseppe Fogliazza die Bandbreite der Software.

Mit Multitasking-Anlagen den Umsatz verdoppelt

MCM hat bislang schon viele Großanlagen installiert. Größtes Projekt war das 2005 in Augsburg bei EADS (Premium Aerotec) installierte FFS. Dort sind nach Angaben von CEO Gian Luca Giovanelli sechs Jet-Five-Maschinen mit jeweils einem Drehmoment von 7.500 Nm Spindelkopf zur Bearbeitung von großen Titanbauteilen installiert. Die sechs Anlagen werden per Shuttle versorgt und bearbeiten Werkstücke aus Titanlegierungen mit einer Länge von bis zu 3 m. Dabei ist das Zerspanungsvolumen gewaltig und mit der Notwendigkeit verknüpft, den Werkzeugverschleiß möglichst gering zu halten. Das System erlaubt die Materialzerspanung aus dem Vollen mit 400-mm-Fräsern und einer Schnittgeschwindigkeit von 40 m/min. „Vor allem unsere selbstentwickelten und montierten Spindelköpfe garantieren diese Leistungsfähigkeit. In Augsburg wurden schon zwei Anlagen mit insgesamt 10 Maschinen installiert. Eine weitere MCM-Referenz für den deutschen Markt ist die MTU Aero Engines AG in München“ berichtet Massimo Sonlieti Gebietsleiter für den deutschsprachigen Raum. In der Tat sind mehrere Anlagen mit komplettem Multitasking zum Fräsen, Drehen, Bohren und Schleifen bei MTU in München im Einsatz.

Auch die Präsenz in China wurde verstärkt

MCM ist aber nicht nur in Italien und Deutschland aktiv. Seine Präsenz in China verstärkt hat der italienische Werkzeugmaschinenbauer erst im Vorjahr durch die Akquirierung eines bedeutungsvollen Auftrags von AVIC. Aviation Industry Corporation of China orderte gleich zehn Tank 1900 in einem FFS, das hauptsächlich zur Bearbeitung von Aluminiumlegierungen eingesetzt wird, und zusätzlich drei Jet-Five-Maschinen in der Ausführung zur Titanbearbeitung. Der wichtigste Markt, so Gian Luca Giovanelli, sei aber Europa. Vor allem Deutschland sei besonders geeignet für den Einsatz der MCM-Maschinen. Konzentriert hatte sich MCM in den letzten Jahren besonders auf die Luftfahrtbranche. In Summe hat MCM bis dato bereits über 2.500 Maschinen ausgeliefert. Deshalb stieg zuletzt nicht nur der Umsatz von 46 Mio. Euro in 2014 auf 101 Mio. Euro im Vorjahr, sondern parallel auch die Mitarbeiterzahl von 228 auf 331. Bis Ende 2019 rechnet Gian Luca Giovanelli mit rund 370 Mitarbeitern. Und auch der Umsatz soll wieder ordentlich zulegen um rund 10% auf etwa 110 Mio. Euro.

Automation auf Fertigungstechnologie ausgerichtet

Ausschlaggebend für die Entwicklung der Firma, so Gian Luca Giovanelli, sei vor allem der hohe Engineering-Anteil; rund 18% der Arbeitskraft besteht aus dem technischen Konstruktionsbüro. Demnach sei die von MCM angebotene Produktpalette auch weitaus mehr als nur Bearbeitungszentren von der Stange: MCM-Systeme seien pure Fertigungstechnologie – und die sei nur so gut, weil auch sämtliche Automationssysteme auf die hauseigene Frästechnologie ausgerichtet und dafür konzipiert seien – von der Basis, der NC-Steuerung bis zur Verwaltung. Dadurch hat sich MCM nach Angaben von Gian Luca Giovanelli zum Systemintegrator entwickelt. Die Kompetenzen der MCM-Ingenieure würden heute den Kern des Teams zur Produkt- Prozess-entwicklung stellen. Selbst die Drehtische und Spindeln würden heute nach den Entwürfen der MCM-Ingenieure entwickelt und angefertigt.

Hauptvorteil sei das gesammelte, riesige Know-how der letzten 40 Jahre. Den Kunden, so Gian Luca Giovanelli, kann MCM heute zahlreiche Lösungen anbieten. Der Service sei nicht nur in den Kernmärkten Deutschland, Frankreich, USA und China, sondern global erreichbar und im Einsatz. Unterm Strich zählt Gian Luca Giovanelli mittlerweile vor allem fast alle großen Lieferanten und Flugzeugbauer sowie die Protagonisten anderer produktiver Bereiche wie Automobilbau, Energie und Industrie eben direkt oder indirekt zu seinen Kunden.

Installationen bei Omsi, MPC, SA-GI und auf der EMO

Wie gut die MCM-Maschinen laufen, belegen die Installationen bei den Zulieferern Omsi, Meccanica Ponte Chiese und SA-GI. Mustergültig installiert hat der 1959 gegründete Getriebe-Spezialist Omsi Trasmissioni seit 2005 insgesamt sieben MCM-Anlagen: zwei Clock-1200-FFS, zwei Tank-1300-FMS, eine Tank-2600-TT-FFS und 2017 zwei Tank-1300-FMS in der MCM-typischen Mirror-Ausführung samt integrierter Roboterzelle zum Entgraten. Omsi-CEO Renato Soncina hat zusammen mit seinem Vater und Gründer Giovanni Soncina vor allem die Automationslösungen von MCM überzeugt. Gerade die erst 2017 installierte Großanlage würde sich besonders dadurch auszeichnen, das dort komplette Achsengehäuse von bis zu 2 m Länge gelagert, automatisch in den Arbeitsraum eingewechselt und final bearbeitet werden können. Dazu hatte MCM nicht nur das passende dreistöckige Hochregallager installiert, sondern auch das dafür nötige Werkzeugmagazin, das in der Mirror-Ausführung zentral steht und jeweils zwei Zentren versorgt. Omsi setzt jährlich mit rund 220 Mitarbeitern circa 80 Mio. Euro um.

Acht Bearbeitungszentren - viele automatisierte Maschinen

Deutlich kleiner mit 22 Mitarbeitern, aber nicht minder produktiv, ist die auf Guss-Gehäuse spezialisierte Meccanica Ponte Chiese mit rund 12.000 m2 und acht MCM-Bearbeitungszentren. Highlight neben den zwei MCM-Action-2200-Bearbeitungszentren aus den 1990er Jahren schwört Exportleiterin Monica Ferraboli nach wie vor auch noch auf eine 5-achsige MCM-Action-2600, die über ein automatisiertes Palettenlager mit 90 Plätzen, vier Rüstplätzen, zwei AGV-Shuttles und ein Werkzeugmagazin mit 400 Plätzen versorgt wird. Sehr gute Zerspanungsqualität würden zudem die vier MCM-Tank-1300-BAZs bringen. Für 2020 ist eine weitere Großanlage, eine Tank 2600, für große Gehäuseteile geplant.

Die erste Action-Maschine kam 1997

Eine der ersten MCM-BAZs, das Modell Action, steht zudem in unmittelbarer Nähe des Maschinenherstellers MCM in Vigolzone bei SA-GI und ist noch heute in Betrieb. Der Zerspanungsdienstleister installierte 1997 die erste Action-Maschine und 2018 die achte Maschine vom Typ Tank. Alle Maschinen mit Mehrpalettensystemen werden mit Paletten in den Dimensionen von 630 bis 1.000 mm beschickt und durchgängig von vertikalen Werkzeugmagazinen mit 400 Plätzen versorgt. Alle Anlagen werden über die jFMX-Software verwaltet, genutzt und regelmäßig auf die unbemannten Schichten vorbereitet.

cd