Mit der Gefertec-Technologie sind wir in der Lage, bei großvolumigen Bauteilen im Vergleich zum Pulverbettverfahren bis zu 80 % unserer Produktionskosten einzusparen“, freut sich Matthias Otte, bei Rolf Lenk Werkzeug- und Maschinenbau verantwortlich für die additive Fertigung, und meint damit den Einsatz des neuen Verfahrens 3D Metal Print, kurz 3DMP. Schon seit einiger Zeit sind generative Fertigungsmethoden, häufig als 3D-Druck bezeichnet, auch bei Metallbauteilen in aller Munde und werden als eine der Schlüsseltechnologien der digitalisierten Produktion im Sinne von Industrie 4.0 gesehen.

Ein Verfahren, das völlig neue Möglichkeiten erschließt

Mit der Entwicklung von 3DMP hat das 2015 in Berlin gegründete Unternehmen Gefertec auf diesem Gebiet ein Verfahren auf den Markt gebracht, das völlig neue Möglichkeiten erschließt und erhebliche Vorteile aufweist. Anders als bei den bislang eingesetzten pulverbasierten Verfahren, erfolgt der Druck mit dem bewährten Lichtbogenschweißen und Draht. Der geschmolzene Schweißzusatzwerkstoff wird lagenweise aufgetragen und generiert so das metallische Bauteil.

Zwei rotative Achsen

Dabei kommt der Positionierung des Werkstücks eine entscheidende Bedeutung zu. Gefertec setzt in allen 3DMP-Maschinen mit fünf Bewegungsachsen auf Zweiachs-Schwenkeinrichtungen von Peiseler. Zwar bietet Gefertec auch eine dreiachsige Maschine an, in der sich der Schweißbrenner in x-, y- und z-Richtung bewegt, doch erfordern die meisten Anwendungen eine fünfachsige Bearbeitung. Die Peiseler-Schwenkeinrichtungen ergänzen die Anlagen dafür mit zwei rotativen Achsen und sind daher eine der Hauptkomponenten. Zum Einsatz kommen die Zweiachs-Schwenkeinrichtung ZATC 300 bei der kleineren Gefertec-Maschine arc 405 und das Modell ZAS 320 bei deren größerer Variante arc 605. Entscheidend dafür ist der zur Verfügung stehende Bauraum.

Ganz neue Anforderungen

„Die generative Fertigung war auch für uns Neuland mit ganz anderen Anforderungen als bei der klassischen Zerspanung“, erklärt Dr. Benedict Korischem, geschäftsführender Gesellschafter bei Peiseler. „Wir haben uns dieser Aufgabe mit großem Engagement gestellt und sehen in dem innovativen Fertigungsverfahren unseres Kunden ein großes Potenzial auch für uns.“ In der Tat gibt es für die generative Fertigung von Metallbauteilen sehr viele Anwendungsbereiche. So beliefert Gefertec Branchen wie den Werkzeugbau, Schiffbau oder Schienenverkehr.

Reduzierte Anzahl von Fertigungsschritten

Der 3DMP-Prozess bietet einige Vorteile. Im Vergleich zu konventionellen Verfahren wie dem Fräsen sind Kosteneinsparungen bis 60 % möglich. Denn die Span- und damit Materialverluste sind beim Fräsen beträchtlich, während bei dem Aufschweißen mit Draht eine hohe Materialausnutzung gegeben ist. Zwar werden die Bauteile dabei ebenso endgefräst, doch sind die Abfallmengen deutlich geringer. Auch die reduzierte Anzahl von Fertigungsschritten und der verringerte Werkzeugverschleiß schlagen positiv zu Buche. Und schließlich kann die additive Fertigung in hohem Maße Lager- und Logistikkosten reduzieren. „Da unsere Maschinen sehr viel schneller produzieren als das beim Fräsen möglich ist und das erforderliche Bauteil von einem auf den anderen Tag gedruckt werden kann, ist eine Lieferung just-in-time möglich“, betont Marcus Ortloff, Vertriebsingenieur bei Gefertec. Gerade bei schwer zerspanbaren Edelstählen und Titan komme es insofern zu signifikanten Kostenvorteilen.

Eine mit dem 3DMP-Verfahren generativ gefertigte Schiffsschraube. Der hintere Flügel ist noch nicht final bearbeitet und zeigt deutlich die mit dem geschmolzenen Draht aufgetragenen Lagen.

Auch im Vergleich zu anderen additiven Verfahren erziele man Vorteile, selbst wenn nicht eine unmittelbare Konkurrenz bestehe und jedes seine Berechtigung habe. So sei zum Beispiel für sehr filigrane Bauteile das Pulverbettverfahren die richtige Methode, während 3DMP im Gegensatz dazu auch sehr großvolumige Bauteile fertigen könne. Gleichwohl gebe es aber Schnittmengen, wo der direkte Vergleich lohnt. „Hier punktet unser Prozess mit einer mehr als zehnmal höheren Aufbaurate und einer wesentlich besseren Materialausnutzung“, erläutert Ortloff. Denn während es bei pulverbasierten Methoden zu einem Overspray komme und mehr als 60 % des Materials am Bauteil vorbeischießen, habe man bei 3DMP so gut wie keinen Verlust. Gerade bei teuren Werkstoffen schlage sich das in der Kostenrechnung deutlich nieder.

Interessant für Dienstleister

Daher sei die Gefertec-Technologie auch sehr interessant für Dienstleister in der additiven Fertigung. „Wir bieten diesem Markt eine Möglichkeit, das Produktportfolio zu erweitern und damit noch flexibler auf die Bedürfnisse der Kunden einzugehen“, unterstreicht Ortloff. Im Grunde komme kein Dienstleister umhin, alle additiven Verfahren anzubieten. Denn mit 3DMP habe Gefertec inzwischen einen Industriestandard geschaffen.

Wissensvorsprung erarbeitet

Denn das Berliner Unternehmen hat sich nach eigenen Angaben mit der Entwicklung des Prozesses einen Vorsprung erarbeitet, den so schnell kein Wettbewerber aufhole. Das Know-how liege zum einen im Beherrschen des Wire Arc Additive Manufacturing, zum anderen in der Entwicklung der anwenderfreundlichen CAM-Software und schließlich in den Gefertec-Maschinen selbst. Die darauf basierende 3DMP-Prozesskette beginnt mit der Kundenlieferung eines CAD-Modells an den Nutzer der Gefertec-Anlage. Daraus druckt dieser einen endformnahen Rohling. Ein 3D-Scan davon dient anschließend für die Programmierung der Maschine, wo der lagenweise Aufbauprozess mit Lichtbogenschweißen und Draht erfolgt.

Individuelle Anpassung

Die Positionierung des Bauteils ist dabei fundamental für eine erfolgreiche Fertigung. Insofern war die Wahl des passenden Technologiepartners dafür ein zentraler Faktor. Gefertec entschied sich für Peiseler und arbeitet bis heute exklusiv mit dem Remscheider Unternehmen zusammen. Eine Reihe von Gründen sind dafür ausschlaggebend. „Wir haben, wie bei allen wichtigen Komponenten, auf ausgesprochen hohe Qualität geachtet“, berichtet Martin Lange, Projektingenieur Produktentwicklung bei Gefertec.

Nicht minder wichtig seien aber auch die ausgeprägte Kundenorientierung und der sehr gute Service, den Peiseler biete. Die hohe Flexibilität und das Eingehen auf die Bedürfnisse von Gefertec seien ebenfalls außergewöhnlich. „Wir kommen mit einem speziellen Wunsch, und Peiseler setzt ihn um“, fügt Lange hinzu.

Gezielt Lösungen entwickelt

Daher habe Peiseler die technischen Anforderungen bestens erfüllt und sich maßgeblich in die Entwicklung und Konstruktion eingebracht. Das Ergebnis seien individuelle Lösungen und Anpassungen, die gezielt auf Gefertec ausgerichtet sind. „Unsere Sonderkonstruktion der Zweiachs-Schwenkeinrichtung ZAS 320, die bei der größeren Gefertec-Maschine arc 605 zum Einsatz kommt, ist ein wahres Unikat“, bestätigt Marc Gronau, bei Peiseler im Vertrieb für den Kunden zuständig. Zwar habe man auf bewährte Komponenten aus der ZAS-Baureihe wie Schneckenradgetriebe, Lagerungen und Klemmungen zurückgegriffen, aber ansonsten alles komplett neu aufgebaut.

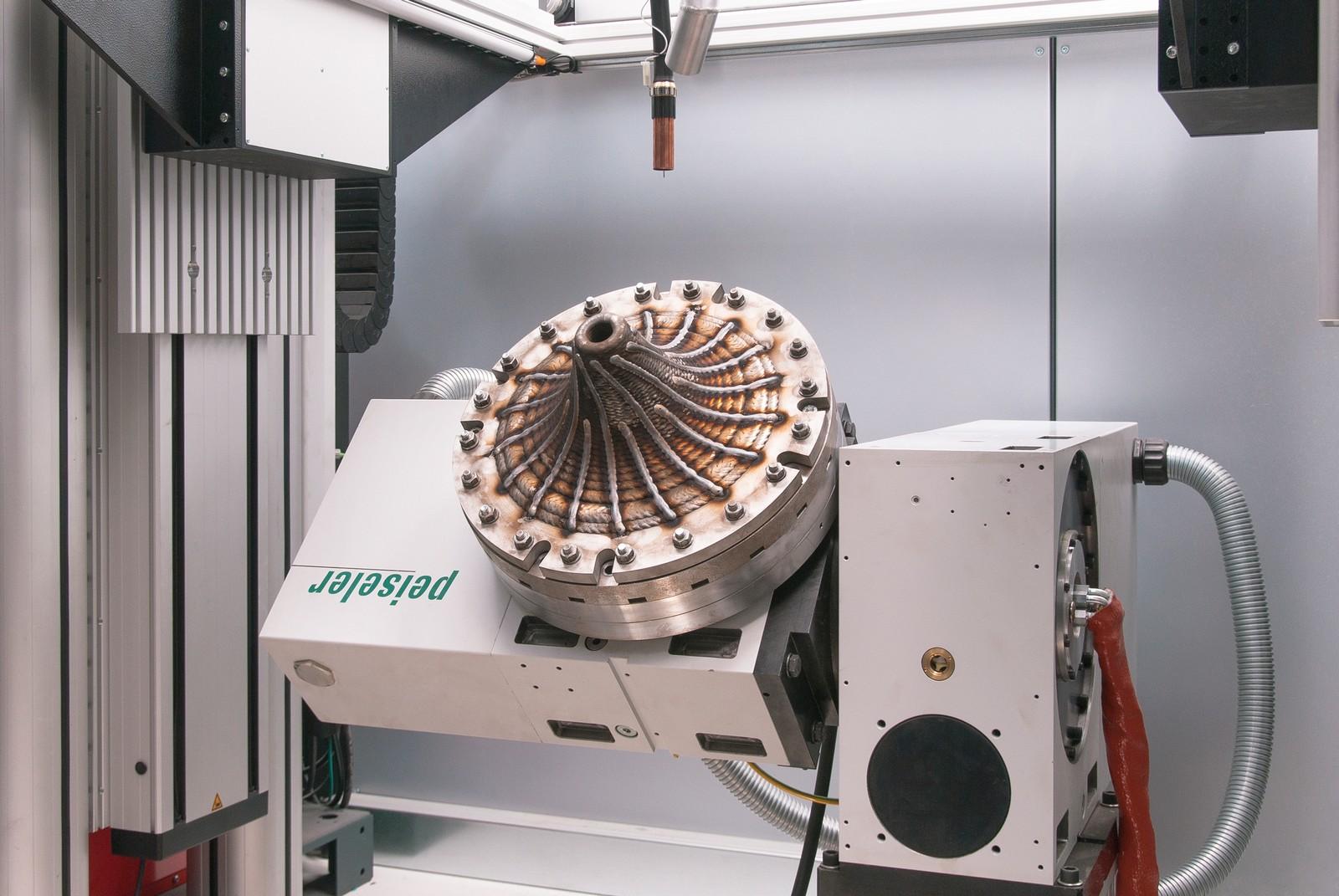

Generative Fertigung eines Impellers, den die Zweiachs-Schwenkeinrichtung ZATC 300 von Peiseler in Sekundenschnelle für die Bearbeitung positioniert.

Spezielle Dichtungen

So habe sein Unternehmen zwischen der Ober- und Unterplatte des Drehtischs Kanäle für die Kühlung integriert, die gerade beim Schweißen und somit für Gefertec unabdingbar sind. Drehverteiler und auch andere Medien wie Hydrauliköl und Pneumatik gehören bei Peiseler zum Programm, aber in diesem Fall seien sie auf Basis einer gemeinsamen Entwicklung speziell für Gefertec umgesetzt worden. Zudem habe man einen sehr großen Wiegenabstand zwischen Wender und Gegenlager realisiert und überdurchschnittlich große Planscheiben eingesetzt, was wegen der erforderlichen Größe notwendig war. Eine Besonderheit sei ebenfalls, dass die Tische mit speziellen Dichtungen ausgestattet sind, um sie bei dem Einsatz in einem Trockenraum vor dem Schweißstaub zu schützen.

Größere Planscheibe gegenüber dem Standardgerät

Auch die auf der ATC-Baureihe von Peiseler basierende Zweiachs-Schwenkeinrichtung ZATC 300 für die Bauteilpositionierung in der kleineren arc 405 ist Gronau zufolge speziell auf Gefertec-Bedürfnisse angepasst. Dort ging es darum, das Standardgerät mit einer größeren Planscheibe auszustatten, die zudem einen größeren Abstand zur Schwenkachse des stehenden Wenders hat. Darüber hinaus galt es auch hier, eine Kühlung zu integrieren.

Ein Mitarbeiter bedient die 3DMP-Maschine arc 405 mit der Zweiachs-Schwenkeinrichtung ZATC 300. Die Steuerung stammt von Siemens.

Marktperspektiven sind gegeben

Generell sieht Vertriebsingenieur Ortloff hervorragende Marktperspektiven für die 3DMP-Technologie. Für dieses Jahr plant sein Unternehmen eine Verdopplung des Umsatzes. Und langfristig – so die Vision – könne schließlich überall, wo eine Fräse steht und ein Span fällt, eine Gefertec-Maschine stehen: Zum einen ergänzend zur konventionellen Fertigung und zum anderen für die Endbearbeitung in der generativen Fertigung. Damit sei auch ein hohes Potenzial für Peiseler verbunden, denn deren Technologie sei fest integriert und komme in jeder Anlage zum Einsatz. „Nach wie vor ist Peiseler unser Favorit und wir sehen einer vertrauensvollen Partnerschaft weiterhin ausgesprochen positiv entgegen“, so Ortloff.

cd