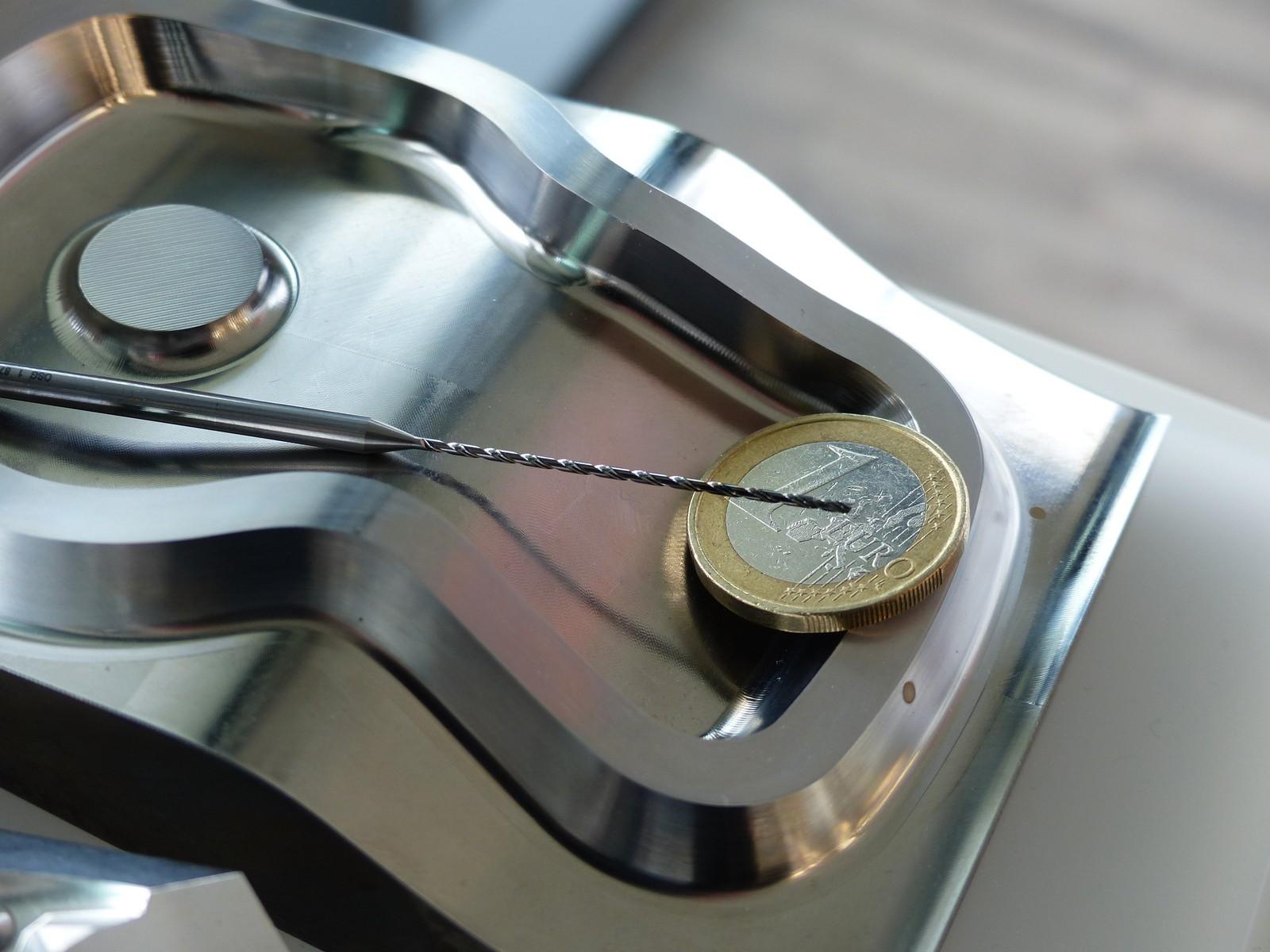

Mikrobearbeitung mit definierter Werkzeugschneide birgt enormes Potenzial. Auch deshalb setzt OSG seine aktuellen Produkterweiterungen im Bereich Mikrobearbeitung fort. Die VHM-Mikrobohrer der Serie Ado-Micro ab Durchmesser 0,7 bis 2,0 mm, 2xD und 5xD sind so aktuell auch mit Innenkühlung verfügbar.

Scharfe Mikrogeometrien der Werkzeuge

OSG ist es in diesem Bereich gelungen, mit der neuen ‚IchAda‘-Beschichtung entsprechende scharfe Mikro-Geometrien sowie eine besondere Ausspitzung der Schneidengeometrie zu erreichen. Diese Neu- bzw. Weiterentwicklungen führen zu stabilen Bohrprozessen und einer hohen Effizienz bei entsprechend langen Standzeiten. Durch eine Verbreiterung der Nut werden zudem die Späne optimal abgeführt. Ein Freischliff der Führungsfase stabilisiert den Bohrer während der Bearbeitung und garantiert glatte Bohrungswände.

Freischliff für 585 Bohrungen

Gleichzeitig verhindert dieser Freischliff die Aufnahme bzw. unterstützt die Abfuhr des bekannten Mikroschlamms beim Bohrprozess, der unweigerlich zum Werkzeugbruch führt. Nun stoßen Werkzeughersteller auf Grund der Durchmesser bei Mikrobohrern mit dem Einbringen von Kühlkanälen häufig an physikalische Grenzen. OSG hat hier einen Hohlschaft mit konischem Übergang entwickelt. Das hat zur Folge: Das Kühlmittel fließt über eine große Kammer in die Kühlkanäle. So erhöht sich die Durchflussgeschwindigkeit (Bernoulli-Effekt). Das begünstigt die Späneabfuhr. Dadurch kann in einem Zug, also ohne das bekannte Lüften, gebohrt werden. Das verringert die Bearbeitungszeit und erhöht gleichzeitig die Standzeit. Erste Versuche haben das bereits gezeigt.

Bestwerte auf dem Drehautomaten

Beim Bohren, Durchmesser 1,2 mm, von Schrauben aus einer Titanlegierung stellte sich OSG gegenüber Mikrobohrern ohne IKZ dem konkreten Vergleich: Mit besagtem Lüften lagen die Schnittdaten bei vc 10 m/min und der Vorschub bei 30 mm/min. Mit dem Ado-Micro ohne Lüften konnten diese auf 35 m/min und der Vorschub auf 167 mm/min gesteigert werden. Neben dieser enormen Zeiteinsparung lagen die Standzeiten mit Lüften bei 300 Bohrungen, mit dem Ado-Micro bei 585 Bohrungen. Das sind Bestwerte, die auf einem Drehautomat und Kühlung mit Öl erreicht wurden, betont der Werkzeughersteller.

Video: OSG

Neue Fräser-Standards für additive Fertigung

Überwiegend sind es die Härte der Werkstoffe sowie der schichtweise Aufbau bzw. das unterschiedliche Gefüge von Werkstücken, die Probleme in der Zerspanung von Werkstücken aus der additiven Fertigung verursachen. Das gilt auch für das Fräsen von Bauteilen, die mittels Laserauftragsschweißen repariert wurden. Deshalb hat OSG im Bereich Torus- und Kugelfräser neue Standards entwickelt. Der Torusfräser AM-CRE verfügt über relativ kurze Schneiden (im Verhältnis zum Durchmesser) und einen großen Eckenradius. Ein stark negativer Spanwinkel und eine ballige Schneide führen trotz negativem Spanwinkel zu einem sehr weichen Schnitt. Durch den großen Eckenradius ist ein entsprechend hoher Zahnvorschub möglich.

Sechs Schneiden für Vorschub

Und last but least sind es die sechs Schneiden, mit welchen entsprechend hohe Vorschubgeschwindigkeiten gefahren werden können. Der Kugelfräser, AM-EBT, mit drei Schneiden und einer negativen Geometrie dagegen ist für das Grob- und Feinschlichten für harte Werkstoffe prädestiniert. Neu bei beiden Fräswerkzeugen ist allerdings auch die Durorey-Beschichtung, die sich zum einem durch ihre Hitzebeständigkeit und erhöhte Adhäsionskraft auszeichnet. Dadurch gehören Schichtabplatzungen praktisch der Vergangenheit an.

Tieflochbohrer ab 1 mm Durchmesser mit Innenkühlung

Im Bereich des Tieflochbohrens, das als äußerst sensibler Bearbeitungsprozess gilt, hat OSG eine Produkterweiterung bei den Standardwerkzeugen mit 40 und 50xD durchgeführt. Diese Produkterweiterung, die aus Sonderwerkzeugen entstanden ist, enthält beispielsweise eine R-Ausspitzung sowie die EgiAs-Beschichtung. Durch die R-Ausspitzung lässt sich der Span leichter formen und ist bei einer bis zu 3% geringeren Leistungsaufnahme wesentlich kürzer. Für einen Prozess, speziell beim spiralisierten Tieflochbohren, ist aber auch eine gleichmäßige Spanbildung und sichere Spanabfuhr elementar wichtig. Um das zu gewährleisten legt man bei OSG sehr großen Wert auf die Kombination von Nutdesign, Schneidengeometrie und Schneidkanten-Präparation. Speziell der Schneidkanten-Präparation wird aus Kostengründen von Werkzeugherstellern häufig nur geringe Aufmerksamkeit gewidmet. Dabei ist das, so OSG, ein wesentliches Merkmal für einen sicheren Prozess.

Beschichtung macht Werkzeuge verschleißfest

Die EgiAs-Beschichtung mit deutlich mehr Layer bei einer Schichtdicke von ca. 3 µm dagegen steht für eine messbar höhere Verschleißfestigkeit. Eine Adaption aus Sonderwerkzeugen klingt zunächst nun nicht unbedingt als revolutionär. Betrachtet man dabei aber vor allem die Entwicklungsarbeit bei den Tieflochbohrern wird schnell deutlich, welches Know-how dafür erforderlich ist. So ist es OSG bei einem Projekt gelungen, eine Tieflochbohrung mit 60xD, einem Durchmesser von 6,1 mm mit einem Spiralbohrer durchzuführen. Das Ziel, damit Zeiteinsparungen, mehr Prozesssicherheit und eine Verlängerung der Standzeiten zu erreichen, konnte OSG mit dem Werkzeug also realisieren.

cd