Permanente Engpässe im Fräsbereich und ein hoher Zeit- und Kostendruck in der Fertigung haben bei der Polar-Form Werkzeugbau GmbH über Jahre hinweg die Überzeugung reifen lassen, eine 5-Achs-Universalmaschine mit Automation anzuschaffen. In einem internen technischen Gremium mit allen Entscheidungsträgern und Maschinenbedienern wurde ermittelt, was die neue Maschine alles können oder besser noch, welche bestehenden Probleme sie lösen muss. Dazu gehörten Themen wie Tieflochbohren, Fräsen, hohes Zuladungsgewicht, großes Werkzeugzusatzmagazin, großer Arbeitsspeicher, hohes Datenvolumen, beengte Platzverhältnisse, ausgeprägte Zuverlässigkeit und eine perfekte Automation. Nach intensiver Marktrecherche waren letztendlich drei Maschinen in der näheren Auswahl, wobei die finale Entscheidung auf eine 5-Achs-Universalmaschine von Grob fiel, ausgestattet mit einem Palettenrundspeichersystem und Werkzeugzusatzmagazin. „Wir hatten nie Zweifel an unserer Entscheidung, doch was diese Maschine wirklich alles kann, ist uns erst nach und nach klar geworden“, blickt Polar-Form-Fertigungsleiter Dietmar Klötzle gern zurück.

Vorführung der Maschine an Originalteilen

Nachdem sicher war, eine Maschine von Grob anzuschaffen, ging es in die Detailarbeit. Trotz beengter Platzverhältnisse konnte anhand der gelieferten Layouts und Aufstellpläne der perfekte Platz schnell gefunden werden. Aufgrund eines Stahlträgers in der Halle wurde sogar noch eine zweiteilige Sondertüre in die Maschine eingebaut. Am Ende hat alles gepasst – vom Einrichten der Maschine bis hin zur Inbetriebnahme. Die Schulung der Mitarbeiter fand vor Ort statt. Geübt wurde bereits in der Anfangsphase an einem Teilespektrum, das bei Polar-Form tatsächlich gefertigt wird. „Die Idee dahinter war, uns die Maschine an Originalteilen vorführen zu lassen und nicht an irgendwelchen Musterteilen“, so Klötzle. Da auch das Programmieren der Maschine über ein CAM-Programm vor Ort durchgeführt wurde, konnten alle betroffenen Mitarbeiter hinzugezogen und von Beginn an mit eingebunden und geschult werden. So konnten über das Testen die Grundeinstellungen schnell erledigt und das horizontale Spindelkonzept der neuen Grob-Maschine verständlich gemacht werden.

Einfache Maschinenprogrammierung

Sehr einfach war auch die Maschinenprogrammierung, weil die Programme im Gegensatz zu früher viel eleganter über den Programmierplatz eingespielt werden können und dies nicht mehr direkt an der Maschine erfolgen musste. „Schnell zeigte sich auch, wie gut das CAM-System mit der G550 und der Heidenhain-Steuerung kommuniziert“, erinnert sich Michael Gür, Teamleiter Grobzerspanung bei Polar-Form. Jetzt können die Zyklen eins zu eins auf die G550 übernommen werden. Eine Vorgehensweise, die so bei den bisherigen Maschinen nicht möglich war. „In Summe lässt sich feststellen, dass die Umstellung auf die neue Maschine überhaupt kein Problem darstellte“, erinnert sich Polar-Form-Messtechniker Frank Schwarz. „Zumal wir in der Einarbeitungsphase nicht alle wieder bei null anfangen mussten. Gewisse Sachen sind überall gleich.“

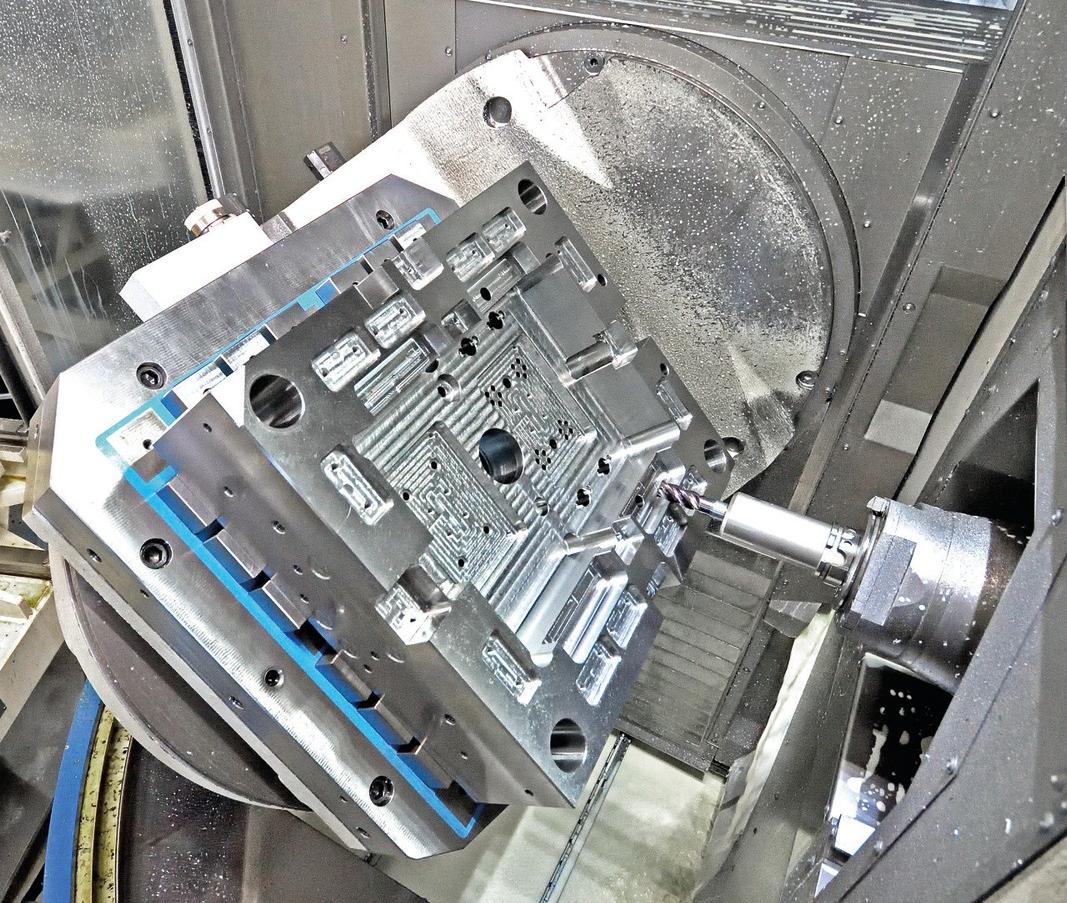

Tieflochbohren und Fräsen auf der G550

Durch die G550 wurden die Fertigungsprozesse bei Polar-Form nahezu revolutioniert, da bisher traditionell das Tieflochbohren und das Fräsen auf zwei verschiedenen Maschinen durchgeführt wurde. Mit der G550 können sowohl Fräsarbeiten als auch das Tieflochbohren mit über 400 mm Werkzeuglänge realisiert werden, weil die Spindel im Tunnelprinzip nach hinten wegfährt. Da bei den Grob-Maschinen die Spindeln horizontal angeordnet sind und komplett in den Tunnel zurückfahren, kann bei maximaler Werkzeuglänge von 465 mm auch 5-achsig geschwenkt und bearbeitet werden. Ein weiterer großer Vorteil der horizontalen Spindellage ist der sehr gute Spänefall, was bei Werkstücken mit tiefen Kavitäten große Prozesssicherheit gewährleistet. Dort gab es besonders bei tiefen Taschenbearbeitungen immer wieder Probleme mit Späne-Nestern. Durch die Überkopfbearbeitung auf -90° oder -180° fallen die Späne alle sauber nach unten weg. Die Pluspunkte liegen also ganz klar im umfangreichen Teilespektrum, das auf der G550 abgearbeitet werden kann. „Wo wir früher zwei und mehr Maschinen gebraucht haben“, erinnert sich Klötzle, „geht das jetzt mit einer. Mit der G550 können wir komplett fräsen, tieflochbohren und fünf Seiten bearbeiten.“

Bessere Qualität bei halbierter Lieferzeit

Ein gutes Beispiel der Fertigungsoptimierung sind die bei Polar-Form wichtigen Drehteller für Spritzgussmaschinen mit einem Durchmesser bis 800 mm. Wo bisher drei Arbeitsgänge notwendig waren, können diese jetzt komplett in einer Aufspannung bearbeitet werden. „Wenn alles auf einer Maschine läuft, spare ich mir das Umrüsten und reduziere nicht nur meine Durchlaufzeiten, sondern auch meine Fehlerquellen“, so Klötzle. „Qualität ist bekanntlich immer am besten, wenn alles aus einer Hand kommt.“

Durchlaufzeit einsparen

Bisher wurden nach dem Fräsen die Drehteller zum externen Drehen gegeben und danach auf eine separate Tieflochbohrmaschine gespannt. Das Drehen wird durch das Fräsen auf der Grob-Maschine ersetzt und selbst das Tieflochbohren funktioniert hervorragend, unter Einsparung von sehr viel Durchlaufzeit. Einzig das Verzahnen der Drehteller erfolgt noch extern, doch auch das wäre über die neuen Verzahnungszyklen von Grob auf der G550 realisierbar. Der Bearbeitungsprozess läuft durch das Grob-Palettenrundspeichersystem weitestgehend unbemannt, mit der Folge, dass viel Arbeit inhouse zurückgeholt werden konnte und die Wertschöpfung wieder bei Polar-Form stattfindet. Bei verbesserter Qualität und einer um 50 % verkürzten Lieferzeit.

Automation erhöht die Flexibilität der Universalmaschine

Eine weitere Neuerung war der Einsatz von Automation in der Kombination aus Palettenrundspeichersystem (PSS-R) und Werkzeugzusatzmagazin (TM). In der Version PSS-R13 stehen dem Unternehmen jetzt auf drei Ebenen dreizehn Palettenablageplätze zur Verfügung. Damit war klar, dass bei derart vielen Anwendungen auch das Werkzeugmagazin entsprechend groß dimensioniert sein muss, denn sonst lassen sich die Paletten nicht bedienen.

Mit dem Werkzeugzusatzmagazin können die gewünschten Bearbeitungsaufgaben durchgeführt werden und das bei einer Kapazität von insgesamt 217 Werkzeugen. Das TM arbeitet mit einer autarken Steuerung, wobei die Werkzeugverwaltung von der Leitsteuerung des PSS-R13 übernommen wird. „Im Fräsbereich kam bei uns so gut wie keine Automation zum Einsatz“, erinnert sich Klötzle. „Doch jetzt haben wir die Möglichkeit, die Maschine nächtelang durchlaufen zu lassen. Insgesamt ist der Mehrwert, der durch das Werkzeugzusatzmagazin und die Automation in Kombination mit der G550 entstanden ist, enorm.“

Video: Grob

Aufspannen und Werkzeughandling

Einen weiteren Aspekt über die Professionalität bei Polar-Form bringt Grob-Gebietsverkaufsleiter Joachim Stock auf den Punkt: „Interessant ist auch, wie akribisch man sich im Vorfeld mit der Spanntechnik und der Werkzeugtechnologie auseinandergesetzt hat. Denn die Universalmaschine und ihre Automation sind das eine, das Aufspannen und das Handling der Werkzeuge das andere. Gerade das Tieflochbohren erfordert ein gewisses Know-how, das zu erlernen seine Zeit dauert, bis man alle Prozesse verstanden hat.“