Für die Komplettbearbeitung von komplexen Werkstücken mit Dreh- und Fräsanteil sind moderne Bearbeitungszentren die erste Wahl. Die Entscheidung, in welche Maschine konkret investiert werden soll, hängt allerdings davon ab, wie hoch der Anteil der Dreh- und Fräsprozesse am jeweiligen Werkstück ist. Fräszentren mit Drehoption eignen sich beispielsweise dann, wenn das Hauptwerkstück mittels 5-Achs-Bearbeitung kubisch gefräst und gleichzeitig eine zentrale Bohrung ausgespindelt werden soll. Schließlich ist es gerade bei symmetrischen Werkstücken von Vorteil, die Bohrung mit einem Stechwerkzeug zu stechen, anstatt ein Ausspindelwerkzeug zu verwenden.

Je nach Art von Werkstück und Werkzeugmachine entwickelt Sauter ein abgestimmtes und passendes Konzept für Werkzeugrevolver.

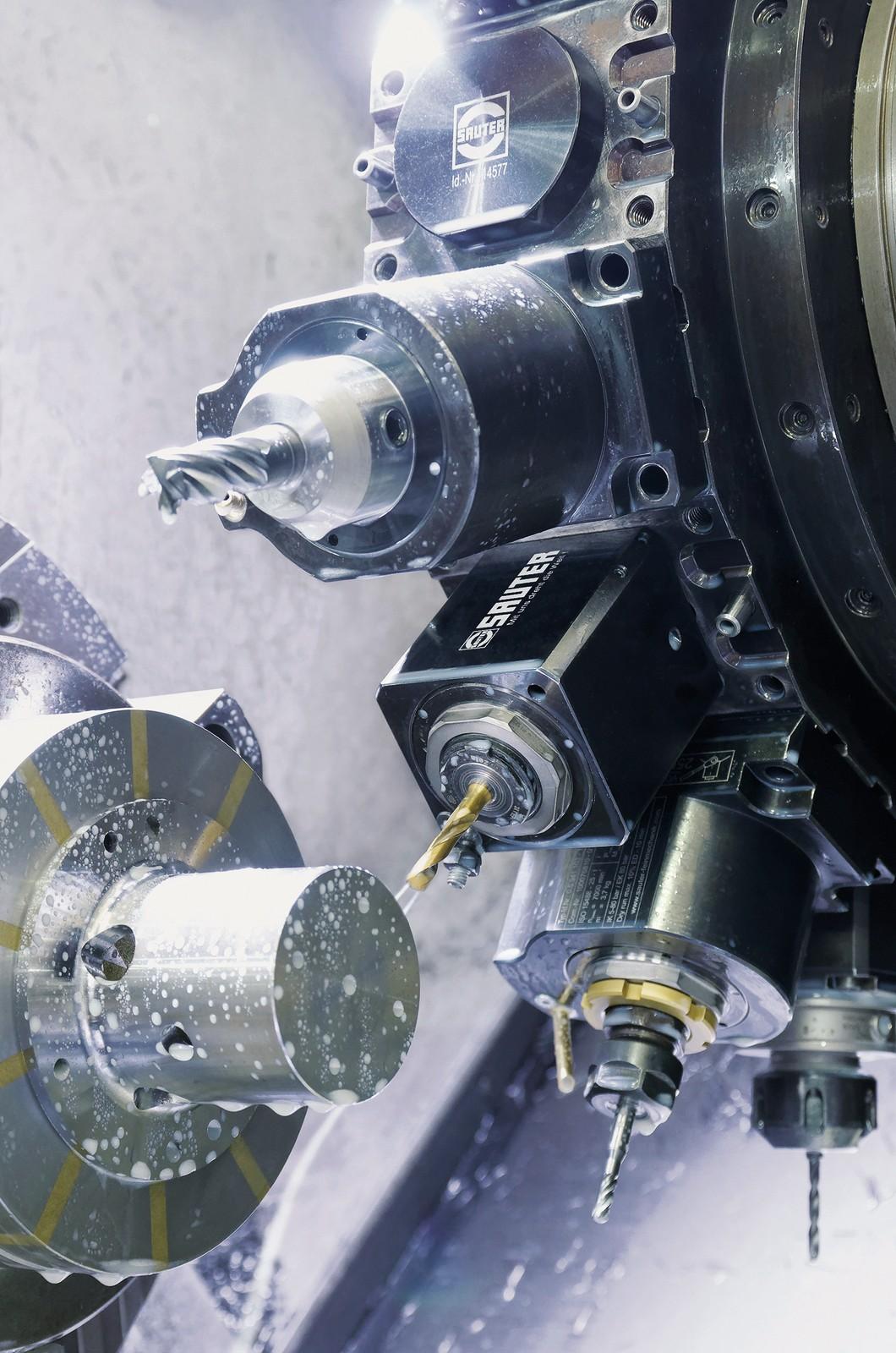

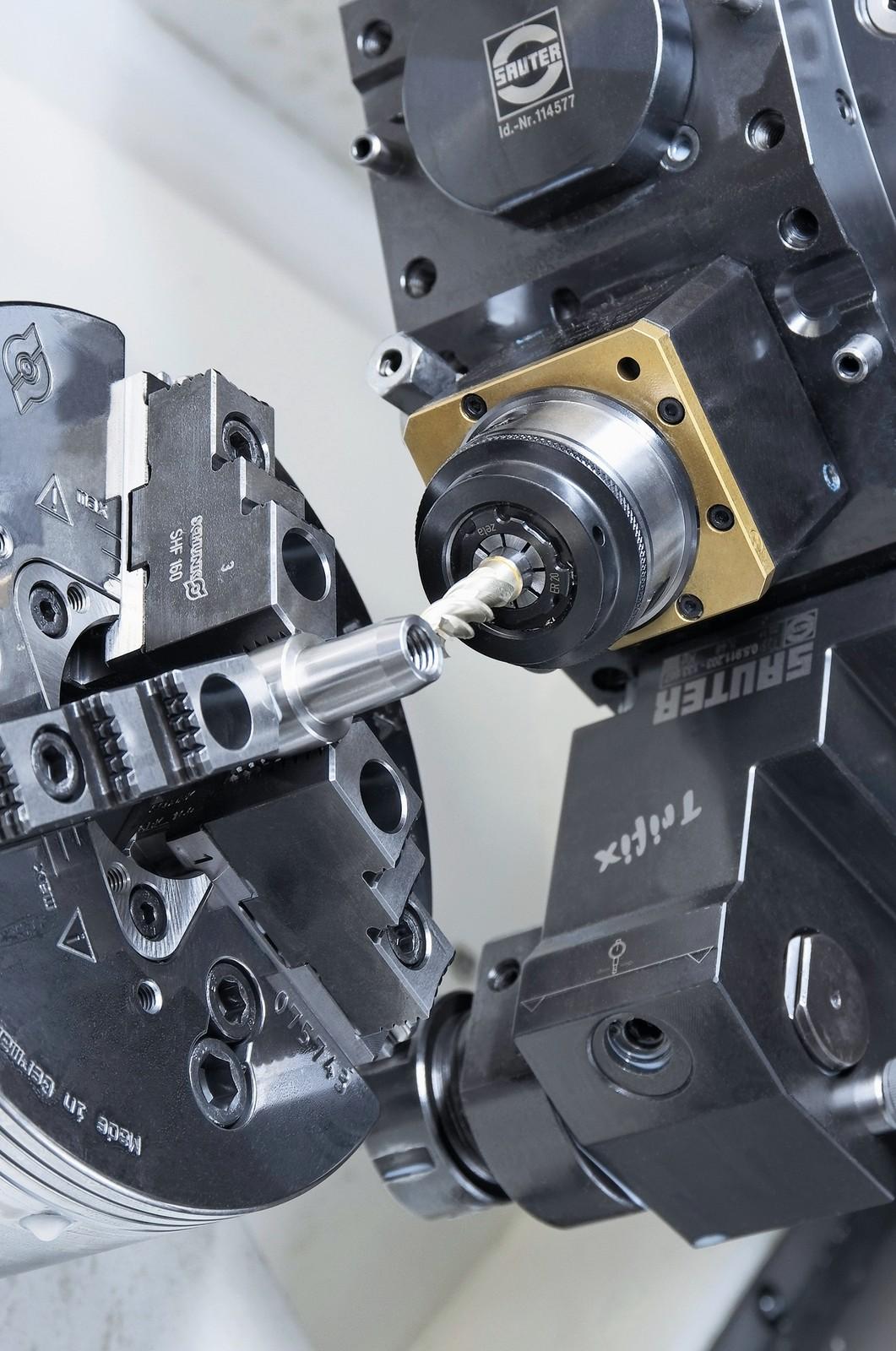

Rotationssymmetriche Werkstücke mit angetriebenen Werkzeugen bearbeiten

Handelt es sich dagegen um rotationssymmetrische Werkstücke, an die Flächen angebracht, in die Löcher gebohrt beziehungsweise Gewinde geschnitten oder die mit Verzahnungen versehen werden sollen, fertigt man diese überwiegend mit angetriebenen Werkzeugen auf Drehfräszentren. Fortschrittliche Anbieter von Drehfräs-Komponenten, wie der Werkzeugmaschinen-Systemausstatter Sauter Feinmechanik, bieten komplette Produktbaukästen, mit deren Hilfe sich sowohl das erst- als auch das zweitgenannte Fertigungssystem für fast jede Kundenanforderung konfigurieren lässt. Hersteller wie Sauter haben jahrzehntelange Erfahrung in der Produktion von leistungsfähigen Komponenten für Dreh- und Fräsmaschinen. Dieses Know-how setzen sie bei der Auswahl und der Herstellung der Werkzeugrevolver ein, nachdem der Maschinenhersteller in Bezug auf die Ausstattung der Werkzeugmaschine umfassend beraten worden ist. Je nach Art des zu bearbeitenden Werkstücks und den bei der Zerspanung wirkenden Kräften entwickeln die Experten ein abgestimmtes Konzept für die Implementierung der Komponenten Spindel, Werkzeugrevolver, Tooling und Rundtisch. Speziell Sauter legt dabei jedes Teilsystem für den Gesamtprozess aus. Die Metzinger Maschinenbauer entwickeln eine Lösung, die optimal auf ein spezifisches Bearbeitungsszenario zugeschnitten ist.

Abstimmung von Spindel und Rundtisch für mehr Effizienz

Um sowohl Fräs- als auch Drehprozesse durchzuführen, benötigen Fräszentren Spindeln, die hohe Drehmomente für angetriebene Werkzeuge (beispielsweise Bohr- oder Fräswerkzeuge) und hohe Klemmmomente für statische Ausdrehwerkzeuge erzeugen können. Zudem werden Rundtische benötigt, die ein Werkstück in verschiedenen Winkeln positionieren und hohe Schnittgeschwindigkeiten als rotierende Achse erreichen.

Die Spindel in Position halten

Bei den in Fräszentren verbauten Spindeln handelt es sich meist um Motorspindeln, die bezüglich der Drehmomentaufnahme limitiert sind, sodass zähe Werkstoffe nicht effizient zerspanbar sind. Mehr Flexibilität bieten besondere Drehfräs-Spindeln, bei denen im Drehprozess eine dreiteilige Hirth-Verzahnung die Querkräfte aufnimmt. So hält die Verriegelungseinheit die Spindel in Position.

Rundtische für hohe Drehzahlen

Die Rundtische, die das Werkstück im Drehprozess beschleunigen, müssen hohe Drehzahlen erzeugen können. Der Knackpunkt sind hier meist die Lager. Rundtische wie die RT-Speed-Reihe von Sauter wurden speziell für hohe Drehzahlen entwickelt und verfügen über eine Lagertechnik, die diesen Belastungen dauerhaft standhält. Damit das bestmögliche Ergebnis erzielt werden kann, müssen Spindeln und Rundtische exakt aufeinander abgestimmt sein. Wenn ein Rundtisch wie der RT Speed eine Drehzahl bis 1000 min-1 erreicht, die Spindel aber den beim Drehen wirkenden Kräften nicht standhält, bleibt die Effizienz auf der Strecke.

Die Bandbreite der Sauter-Lösungen im Video anschaulich dargestellt.

Passendes Tooling überträgt Drehkräfte ohne Verluste

Sollen in Drehmaschinen komplexere Fräsprozesse realisiert werden, kommt die Direct Drive-Werkzeugrevolvertechnologie zum Einsatz. Der kompakte Hochleistungsmotor ist in die Werkzeugscheibe integriert. Der Antrieb der Werkzeuge erfolgt direkt, ohne Getriebezug und ohne Zahnräder. Hierdurch sind sehr hohe Drehmomente von bis zu 85 Nm oder sehr hohe Geschwindigkeiten von bis zu 14.000 l/m möglich. Für seinen Revolver hat Sauter ein Tooling entwickelt, das die Potenziale der Technologie ideal nutzt. Aufgrund des bei der Entwicklung des Werkzeugrevolvers erworbenen Know-hows ist Sauter mit seinem Tooling als einziger Anbieter in der Lage, die hohen Momente und Geschwindigkeiten optimal an die Schneide zu bringen.

Sensorik ist die Zukunft

Sauter arbeitet mit Hochdruck daran, die Effizienz von Drehprozessen mithilfe von Industrie-4.0-Lösungen weiter zu steigern. Zentrales Thema der Entwicklungen hierfür sind der digitale Informationsfluss zwischen Werkstück, Werkzeug und Bearbeitungsmaschine sowie die Auswertung der dabei anfallenden Daten. In Zukunft werden Werkzeugrevolver und Tooling mit Sensoren ausgerüstet, die miteinander kommunizieren. Wenn die Systeme während des Fertigungsprozesses Vibrationen oder Temperaturentwicklungen messen, passt die Steuerung die Bearbeitungsparameter automatisch an und optimiert den Prozess. Zudem werden Lösungen wie Predictive Maintenance weiter vorangetrieben. Auf der EMO 2019 in Hannover wir der Systemausstatter von Werkzeugmaschinen erste marktreife Lösungen präsentieren.

Digitaler Informationsfluss zwischen Werkstück, Werkzeug und Maschine wird in Zukunft immer wichtiger, prognostiziert Sauter.

cd