Chaotisches Nachschleifen? Schunk und Anca haben eine Lösung entwickelt, die mehr Produktivität verspricht. Die Firma Schunk Präzisionswerkzeuge wurde 1979 von Siegfried Schunk in einer Garage in Coburg gegründet. Er entwickelte vor Jahren auch das erste automatisierte chaotische Schleifsystem seiner Art. Mit der Investition in eine zweite Anca-Werkzeugschleifmaschine MX7 mit RFID System geht das Unternehmen jetzt einen Schritt weiter. „Mit dieser Maschine realisieren wir die Freiheit der Beladung plus die höhere Genauigkeit durch den Büchsenwechsel“, sagt Christian Schunk, Sohn des Gründers und derzeitiger Geschäftsführer der Schunk Präzisionswerkzeuge GmbH.

Nachschleifen geht bei Schunk professionell

Seit 2010 setzt die Firma, die als reiner Werkzeugschleifdienst gegründet wurde, verstärkt auf die Herstellung von eigenen Präzisionswerkzeugen für den Werkzeug- und Formenbau, Maschinenbau oder die Luft- und Medizintechnik. Darüber hinaus wird den Kunden ein professioneller Nachschleifservice angeboten. Dieser beinhaltet das komplette Aufbereiten verschlissener Werkzeuge, inklusive Kantenpräparation und Beschichtung mit eigener Beschichtungsanlage.

Den internen Ablauf digitalisiert

Um für die Zukunft gut gerüstet zu sein, digitalisierte Schunk den internen Ablauf der Terminkoordination. Als Vorlage diente das bekannte Steckbrettsystem. Jeder einzelne Auftrag wird mit einem Label inklusive aller kunden- und werkzeugspezifischen Daten, inklusive Barcode versehen. Alle notwendigen Informationen wie Liefertermin, Werkzeugart, Bearbeitungen, Beschichtung oder Stückzahl sind für jeden Auftrag gespeichert und ermöglichen das Wiederzuordnen der Werkzeuge nach dem Schleifen zum jeweiligen Kundenauftrag.

Produktionsdaten in einer selbst entwickelten Plantafel nutzen

Schunk hat nicht nur den Anca-RFID-Workflow für das chaotische Nachschleifen von verschiedenen Kundenwerkzeugen auf einer Maschine implementiert, sondern nutzt darüber hinaus die Produktionsdaten in einer selbst entwickelten Plantafel, die den Auftragsstatus live anzeigt. Dort sind Liefertermine und auftragsbezogene Daten sofort transparent sichtbar und die Reaktionszeiten werden so beschleunigt.

Video: Anca

Konsequente Nutzung

Durch die konsequente Nutzung der Anca-RFID-Technologie werden Kundenaufträge jetzt ausschließlich nach produktionsrelevanten Gesichtspunkten gruppiert. Dank eines speziell eingerichteten Programmierplatzes für die Schleifmaschine mit RFID-Werkzeughaltern können Werkzeuge von verschiedenen Kundenaufträgen beliebig kombiniert und kodiert werden.

Auf verschiedene Paletten verteilt

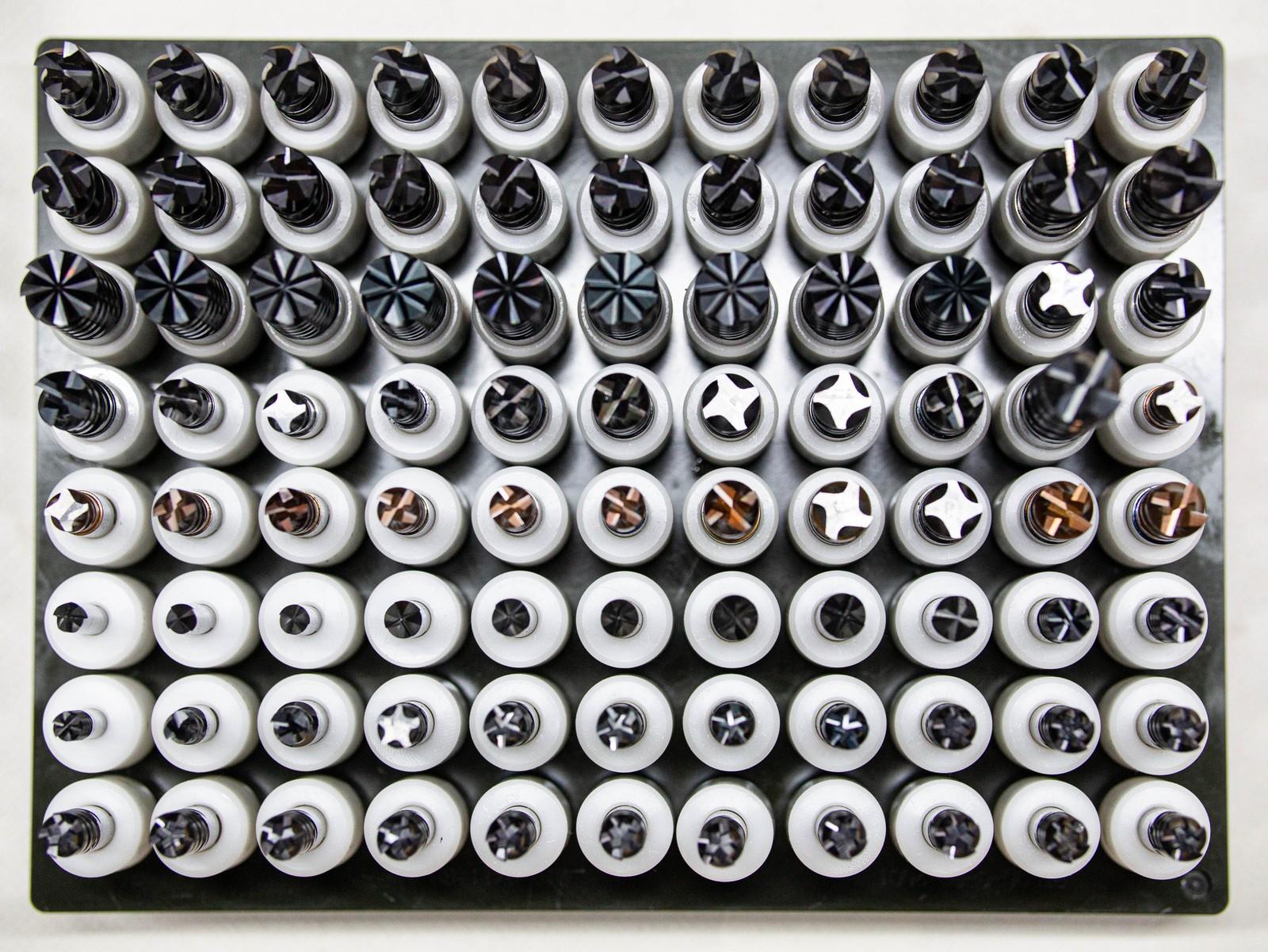

Die einzelnen Werkzeuge, die in der standardisierten Schunk-Service-Box per Kundenauftrag ankommen, werden dort auf verschiedene Palletten chaotisch verteilt und müssen nicht per Kundenauftrag zusammengehalten werden.

Werkzeuge individuell begutachten

Der Bediener begutachtet jedes Werkzeug individuell und wählt oder modifiziert das entsprechende Schleifprogramm. Anschließend wird es mit einem Werkzeughalter mit integriertem RFID-Chip kombiniert. Der RFID-Halter wird mit Kundenname und Auftragsnummer versehen, sodass das Werkzeug beim Auslesen der RFID-Kodierung ohne Verwechselung dem Ursprungsauftrag zugeordnet werden kann.

Zykluszeiten verringert

Während der Produktion wird das Schleifprogramm mit allen Schleifparametern automatisch in der Maschine geladen - dazu gehört auch der automatische Wechsel der benötigten Schleifscheiben sowie der automatische Wechsel der Spannhülsen, sobald ein neuer Werkzeugdurchmesser erforderlich ist.

Produktionstechnisch macht es Sinn, die Anzahl der Hülsenwechsel so gering wie möglich zu halten, also die Werkzeuge nach Durchmesser und auch Werkzeugtyp wie Fräser oder Bohrer zu sortieren. Dadurch werden nicht nur die Zykluszeiten verringert, sondern auch die Lebensdauer der Spannhülsen erhöht sowie das Spannfutter geschont. Ferner trägt dies zur Optimierung der Rundlauftoleranzen bei.

Auftragsunabhängig produzieren

Christian Schunk setzt alles daran, die Maschinen maximal auszulasten. Deshalb bereitet er beispielsweise schon am Donnerstag die Werkzeuge für das automatisierte Nachschleifen am Wochenende vor. Die Paletten sind auf die Bedürfnisse der Produktion angepasst, die Nutzung der RFID-Technologie erlaubt das chaotische Beladen, steigert die Produktivität und verkürzt die Durchlaufzeiten. „Lange haben wir auftragsbezogen produziert, das heißt alle gleichen Durchmesser eines Kunden abgearbeitet.“ Das hat sich geändert. Aktuell geht Schunk zumeist auftragsunabhängig, also nur nach Durchmesser und vollständig chaotisch vor. Ein Vorgehen, mit dem das Unternehmen seine Kosten reduziert und die Effizienz steigert.

Automatisiert nachschleifen

Mit der Lieferung der zweiten Werkzeugschleifmaschine MX7 arbeiten Anca und Schunk Präzisionswerkzeuge an einem erweiterten RFID-Workflow, der es erlaubt, auch größere Werkzeuge bis zu einem Durchmesser von 25 mm chaotisch zu laden und automatisiert nachzuschleifen. Neben dem eigenen Know-how sind für Christian Schunk deshalb auch Partner wie Anca wichtig, um die eigenen Fertigungsprozesse ähnlich wie durch das chaotische Nachschleifen zu optimieren und die Produktivität zu erhöhen

cd