Wiedmann sucht immer eine Herausforderung und löst diese auch mit Bearbeitungszentren von Wagner. „Was andere mit zwei Händen machen können, kann ich mit links“ – als Bruno Wiedmann sich 1989 selbstständig machte, hatte er einen schweren Arbeitsunfall hinter sich, verbunden mit einem Jahr Klinikaufenthalt, Fingerverlust und anderen bleibenden Handicaps an der rechten Hand. Die Ärzte hatten dem gelernten Zerspanungsmechaniker eine Umschulung nahegelegt. „Ich empfand das als gar keine gute Idee“, sagt Wiedmann, „denn ich war damals schon richtig gut in meinem Beruf und wollte das beweisen.“ So entschloss er sich anstatt zu einer Umschulung zur Selbständigkeit. Und der Schritt ist gelungen: Heute beschäftigt sein Unternehmen, die Wiedmann Metallbearbeitung GmbH in Eppingen, zehn Mitarbeiter und ist über die Region hinaus bekannt als Anlaufstelle für besonders anspruchsvolle Zerspanungsaufgaben und als zuverlässiger Lieferant kompletter Baugruppen.

Stets die Herausforderung gesucht

Wiedmann blickt zurück: „Schon ab dem ersten Monat hatte ich viel zu tun, denn zahlreiche Kunden kannten mich noch von meinen früheren Tätigkeiten für zwei große Metallbearbeiter. Zudem habe ich mich in meine Selbständigkeit reingekniet.“ Denn wer erfolgreich sein will, muss Leistung bringen und zuverlässig sein – so seine Prämisse. Er ergänzt noch eine weitere, für ihn typische Eigenschaft: „Ich habe stets die Herausforderung gesucht. Nur so lernt man dazu und kann sich in gewisser Weise unentbehrlich machen.“

Kontinuierlich gewachsen

Sein Unternehmen ist kontinuierlich gewachsen. Neue Kunden kamen hinzu und viele blieben bis heute treu. Zu ihnen zählt ein großer Hersteller von Logistiklösungen, für den der Eppinger Metallbearbeiter Transportshuttles baut, inklusive Vormontage. Ähnliches gilt für einen Hersteller von Industriebacköfen, deren gesamte mechanische Ausstattung aus dem Hause Wiedmann stammt.

Es geht bereits vor der Zerspanung los

Bruno Wiedmann legt großen Wert darauf, dass nicht nur die Zerspanung sein Geschäft ist. „Wir arbeiten vielfach schon mit den Entwicklern unserer Kunden zusammen, damit die Konstruktion fertigungsoptimiert ausfällt.“ Komponenten und Baugruppen können auch nach Kundenwunsch oberflächenbehandelt, geschweißt, montiert – kurz: einbaufertig geliefert werden. Für Stammkunden übernimmt Wiedmann sogar Ersatzteillieferungen und Serviceaufgaben – und ist stets zur Stelle, wenn man ihn braucht.

Partnerschaft auf Augenhöhe

Was die Fertigungstechnik anbelangt, spielt Wiedmann sein über viele Jahre erworbenes Know-how hinsichtlich Bearbeitungsstrategien, Schnittwerte und Werkstückspannung aus. Auch wenn es knifflig wird, ist er nie um Lösungen verlegen. Um diese umzusetzen, hat er seit über 25 Jahren mit Maschinen Wagner aus Renchen einen Partner zur Seite, der ihn mit verschiedenen CNC-Maschinen zum Drehen, Fräsen und Schleifen beliefert.

Solide Langzeitqualität

„Für uns als kleines Unternehmen sind beim Maschinenkauf zwei Dinge entscheidend, die Maschinen Wagner vorbildlich erfüllt“, erklärt der Firmenchef. „Erstens muss jede Maschine unsere Wünsche hinsichtlich Größe, technischer Ausstattung und Präzision erfüllen. Wir brauchen keine High-End-Produkte mit jedem Schnickschnack. Solide Langzeitqualität und einen guten Preis, das ist, was wir uns wünschen.“

Partnerschaft auf Augenhöhe

Als zweiten Punkt nennt Wiedmann die Partnerschaft auf Augenhöhe: „Wir schätzen eine gute Beratung. Schon vor dem Kauf, aber vor allem hinterher im Service. Mit dem für uns zuständigen Wagner-Servicetechniker haben wir einen Fachmann an der Seite, der weiß, was wir benötigen, der nicht nur bei Schäden und Problemen schnell handelt, sondern uns auch bei Anwendungen unterstützt. Er hat uns zum Beispiel beim Einstieg ins 5-Achs-Fräsen geholfen und auch, als wir uns das Drehen mit angetriebenen Werkzeugen und Y-Achse ins Haus geholt haben.“

Die Leistung muss stimmen

Raimond Wagner, Geschäftsführer des gleichnamigen Familienunternehmens, kennt die Bedürfnisse von Firmen wie der Wiedmann GmbH gut. Daher bemüht er sich immer um ein gutes Preis-Leistungs-Verhältnis. Wobei auf jeden Fall die Leistung stimmen muss, wie er betont: „Wir lassen unsere Maschinen in Taiwan fertigen, aber durchgängig nach europäischen Standards. Alle Maschinen erfüllen die entsprechenden Normen und enthalten auch, was die Elektronik, Steuerungs- und Messtechnik anbelangt, nur hochwertige Komponenten international renommierter Anbieter.“

Bearbeitungszentren mit Siemens-Steuerung

Bei Wiedmann sind alle Wagner-Maschinen mit Siemens-Steuerungen 828 D ausgestattet. Dialogprogrammierung mit Shopmill oder Shopturn, das ist dem Firmenchef wichtig. Denn jeder Mitarbeiter muss jede Maschine bedienen können, was bei einer einheitlichen Steuerungswelt einfacher zu realisieren ist. Programmiert werden die CNC-Maschinen von seinen ausgebildeten Facharbeitern – allen voran Produktionsleiter Fabio Sousa, Wiedmanns Schwiegersohn, der für besonders komplizierte Bauteile auch das im Unternehmen vorhandene CAD/CAM-System nutzt.

Trend zu komplexeren Bauteilen

Einen Trend haben die Eppinger Zerspanungsspezialisten schon lange erkannt: Die Bauteile werden immer komplexer und die Anforderungen hinsichtlich Form- und Lagetoleranzen enger. „Einfache Dreh- und dreiachsige Fräsmaschinen sind mit diesen Aufgabenstellungen überfordert“, weiß Wiedmann. Seinen Maschinenpark, der 15 CNC-Maschinen zum Drehen, Honen, Fräsen und Schleifen umfasst, hat er in den vergangenen Jahren entsprechend aufgerüstet. Für das Drehen kamen Maschinen mit angetriebenen Werkzeugen und Y-Achse hinzu. Für Fräsbearbeitungen investierte er in Maschinen mit vierter Achse und schließlich in 5-Achs-Bearbeitungszentren.

An Bearbeitungszentren führt kein Weg vorbei

„Zwar könnten wir die meisten Frästeile auch auf 3-Achs-Maschinen herstellen“, erklärt Sousa. „Aber mit erheblich größerem Aufwand. Für schräge Flächen und Bohrungen würden wir besondere Spannvorrichtungen benötigen – und für die Mehrseitenbearbeitung müsste immer wieder umgespannt werden. Das kostet Zeit und beeinträchtigt die Genauigkeit. Im Sinne einer wirtschaftlichen, qualitativ hochwertigen Fertigung führt an 5-Achs-Zentren kein Weg vorbei.“

Präzise 5-Seiten-Bearbeitung

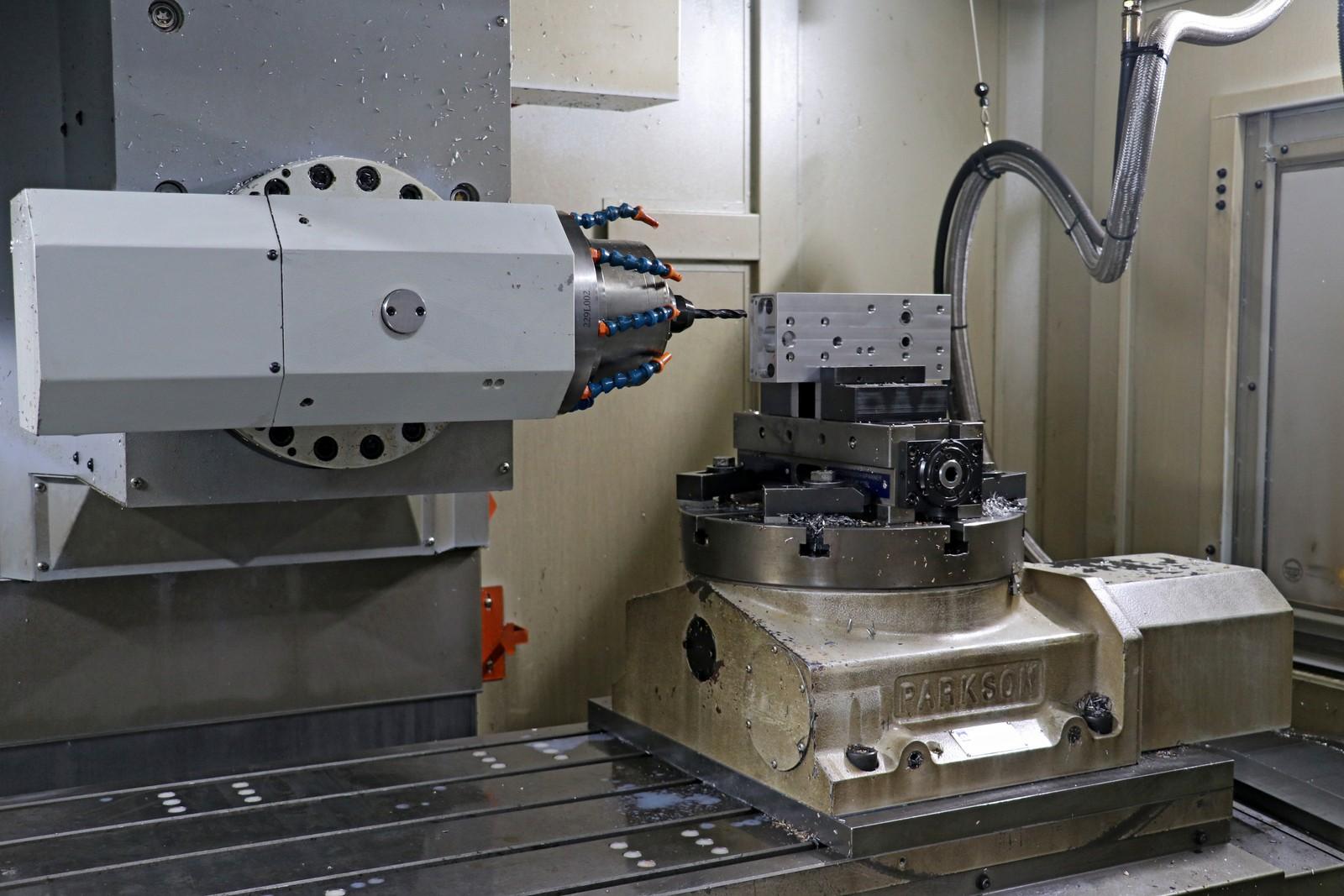

Deshalb investierte das Unternehmen vor gut zwei Jahren in eine fünfachsige Wagner WMC 1100 B. Das Bearbeitungszentrum verfügt über einen Schwenkkopf (B-Achse, ±110°) mit einer 18 kW Motorspindel (Drehzahl bis 12.000 min-1). Zusammen mit einem Rundtisch von 500 mm Durchmesser (C-Achse, maximale Drehzahl 550 min-1) ermöglicht er eine effiziente und präzise 5-Seiten-Bearbeitung mit einer Wiederholgenauigkeit von 3 µm und 5 µm Positioniergenauigkeit.

Wagner weist auf eine Besonderheit hin: „Wir haben die Maschine mit verlängerter Z-Achse geliefert, um den Wegverlust durch den aufgesetzten Rundtisch zu kompensieren. So kann der Anwender Kuben bis 500 mm Kantenlänge bearbeiten, was für eine solche Maschine nahezu einzigartig ist.“ Für Zerspanungsdienstleister Wiedmann ist das ideal. Denn seine Teile gehen kaum über diese Höhe hinaus und etwas länger dürfen sie durch den Verfahrweg von 1.100 mm in der X-Achse sein – mit Einschränkungen bezüglich der Drehachse. „Damit konnten wir große und lange Werkstücke, die wir bisher fremdvergeben mussten, wieder in die eigene Fertigung zurückholen“, freut sich Wiedmann.

18 kW reichen für Edelstahl

Die Motorspindel bietet mit ihren 18 kW ausreichend Leistung, um Edelstahl zu bearbeiten – was aufgrund der eingangs erwähnten Stammkundenaufträge ein häufig zu zerspanender Werkstoff ist. Auch Kunststoffblöcke landen oft auf dem Maschinentisch, zudem herkömmliche Stähle oder Aluminiumlegierungen. Meist sind es kleine und mittelgroße kubische Teile, die zahlreiche Bohrungen und Gewinde an allen Seiten aufweisen. Die geforderten Positionsgenauigkeiten liegen bei 0,01 mm. Auch die Lage von Passungsbohrungen zueinander ist eng toleriert.

Bearbeitungszentrum für die Kleinteile

Aufgrund des Erfolges mit der WMC 1100 B entschloss sich Wiedmann, eine weitere Maschine zu kaufen und fünfachsig ausstatten zu lassen, allerdings diesmal mit aufgesetztem Dreh-Schwenktisch, der eine Spannfläche von 250 mm Durchmesser bietet. „Dieses Bearbeitungszentrum ist für unsere Kleinteile gedacht“, sagt Produktionsleiter Sousa. „Den verbleibenden Platz auf dem 1.300 mm langen Maschinentisch können wir noch zusätzlich für einen Schraubstock nutzen, um einfachere dreiachsige Bearbeitungen durchzuführen.“ Wiedmann ist auch von diesem Bearbeitungszentrum, das seit Anfang 2019 in Betrieb ist, voll überzeugt: „Es ist genau das, was wir brauchen. Das Preis-Leistungs-Verhältnis ist topp und die Bearbeitungsqualität passt.“

cd